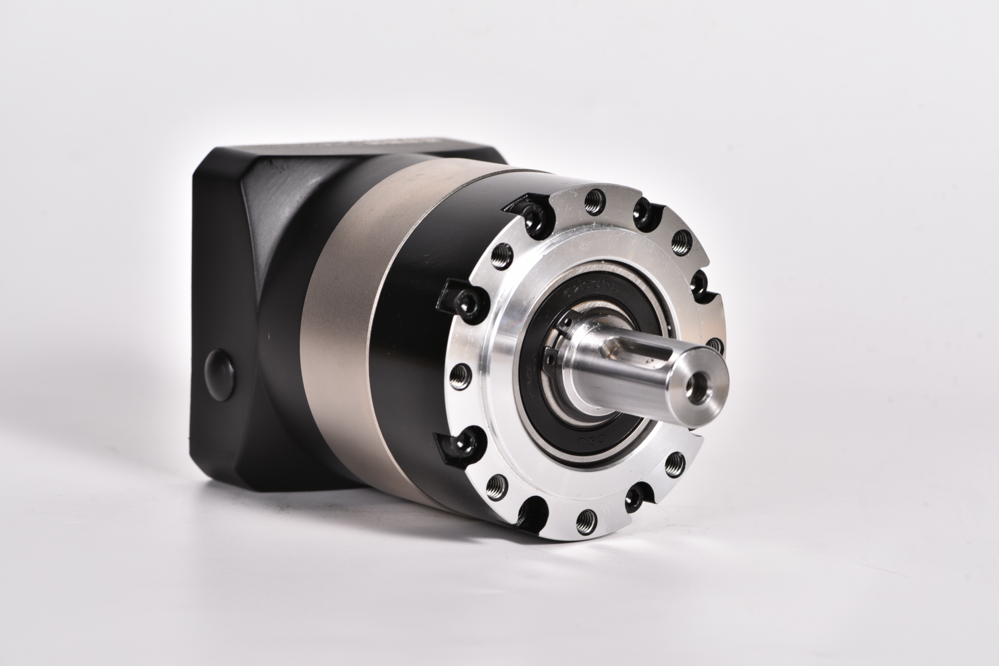

- 产品中心

船舶设备长期运行于高盐雾、高湿度、强腐蚀的海洋环境中,金属部件的锈蚀问题直接影响设备寿命与运行稳定性。作为船舶动力传输系统的核心组件,行星减速机需满足严苛的防腐要求,其防腐设计需从材料选择、表面处理、润滑系统、密封结构及维护管理等多维度综合优化,以应对复杂海洋工况的挑战。

一、海洋环境对行星减速机的腐蚀特性

海洋环境对金属材料的腐蚀作用呈现多维度特征。盐雾中的氯离子具有强渗透性,可破坏金属表面的钝化膜,加速电化学腐蚀进程;高湿度环境导致金属表面形成电解液膜,为电化学反应提供介质;温差变化引发的冷凝水积聚进一步加剧内部腐蚀风险。研究表明,船舶设备在海洋大气中的腐蚀速率是内陆环境的4-6倍,其中盐雾沉积密度与腐蚀速率呈正相关。

行星减速机在船舶应用中面临双重腐蚀威胁:其外壳直接暴露于海洋大气环境,承受盐雾、雨水及紫外线侵蚀;内部齿轮、轴承等精密部件则因润滑油氧化、水分渗透及金属磨损颗粒的催化作用,发生微电偶腐蚀。某型船舶推进系统减速机的失效分析显示,长期服役后,外壳表面腐蚀坑深度达0.8mm,内部齿轮点蚀面积占比超过15%,直接导致传动效率下降23%。

二、防腐材料选择的技术要求

1. 基础材料耐蚀性

外壳材料需具备优异的抗盐雾腐蚀性能。高强度铝合金(如7075-T6)经阳极氧化处理后,可形成10-20μm的氧化膜,耐中性盐雾试验时间超过2000小时;不锈钢材料(如316L)在含氯离子环境中具有更好的抗点蚀能力,临界点蚀温度(CPT)可达60℃以上。对于重载工况,铸铁基体需采用镍基合金镀层,其耐蚀性较传统锌镀层提升3倍以上。

2. 内部零件材料匹配

齿轮、行星架等传动部件需兼顾强度与耐蚀性。渗碳钢(如20CrMnTi)经渗碳淬火后,表面硬度可达58-62HRC,配合不锈钢衬套可有效降低电位差腐蚀风险;轴承材料优先选用马氏体不锈钢(如9Cr18),其含碳量与铬含量平衡设计,在海水润滑条件下仍能保持低磨损率。

3. 异种材料接触控制

不同金属接触时需遵循电位序原则,避免形成腐蚀原电池。铝-钢组合需采用绝缘垫片隔离,接触电位差应控制在0.25V以内;铜-钢组合需通过镀镍层(厚度≥5μm)实现电位中和,防止加速腐蚀。

三、表面处理工艺的防腐强化

1. 外壳防护体系

多层复合涂层是主流防护方案。底漆采用环氧富锌漆(干膜厚度≥60μm),锌粉含量≥80%,可提供阴极保护;中间层选用高固体分环氧云铁漆(厚度100-150μm),增强涂层屏蔽效应;面漆采用脂肪族聚氨酯漆(厚度40-60μm),耐候性达10年以上。某船舶减速机采用该体系后,经5000小时盐雾试验,涂层附着力仍保持0级(ISO 2409标准)。

2. 内部零件表面改性

齿轮表面处理需兼顾耐磨与耐蚀。离子氮化工艺可在齿轮表面形成0.2-0.3mm的化合物层,表面硬度达800-1000HV,同时降低孔隙率至0.5%以下;激光熔覆技术可制备Ni60+WC复合涂层,熔覆层硬度达60HRC,耐蚀性较基体提升5倍。

3. 密封面特殊处理

动态密封面采用激光淬火+固体润滑涂层复合工艺。激光淬火形成0.5-1.0mm的硬化层,硬度达55-60HRC;固体润滑涂层(如MoS2/WS2复合膜)可降低摩擦系数至0.05以下,同时隔绝腐蚀介质渗透。

四、润滑系统的防腐设计

1. 润滑油选型

需选用具有抗氧、防锈、抗乳化性能的全合成齿轮油。基础油采用PAO(聚α烯烃)或PAG(聚烷撑二醇),其饱和烃含量>99%,抗氧化安定性优异;添加剂包需包含磺酸盐防锈剂(TBN≥10)、胺类抗氧化剂(含量1-3%)及纳米硼酸酯极压剂(粒径<50nm)。某型船舶减速机专用油经实船测试,在50℃、100%湿度条件下,齿轮锈蚀面积占比<0.1%。

2. 润滑方式优化

强制润滑系统需配置双级过滤装置,过滤精度≤5μm,防止磨损颗粒引发三体磨损;飞溅润滑结构需设计导油槽,确保润滑油均匀覆盖齿轮啮合区,油膜厚度维持在1-3μm。

3. 呼吸阀防潮

呼吸阀需集成干燥模块,采用分子筛(3A型)与硅胶复合吸附剂,吸湿容量达20%wt,可将吸入空气的相对湿度降至30%以下,有效抑制内部冷凝水生成。

五、密封结构的防腐升级

1. 轴封设计

采用双唇骨架油封+迷宫密封的复合结构。骨架油封唇口材料选用氟橡胶(FKM),耐温范围-40℃至200℃,配合弹簧张力(15-25N/mm)实现动态密封;迷宫密封采用阶梯式设计,节流间隙控制在0.2-0.5mm,可降低90%以上的介质泄漏量。

2. 壳体连接密封

法兰连接面采用O型圈+金属缠绕垫的双重密封。O型圈材料选用氢化丁腈橡胶(HNBR),耐油性能提升30%;金属缠绕垫采用316L不锈钢带+柔性石墨填充,压缩回弹率保持65%以上,可补偿壳体变形引起的密封失效。

3. 排水结构优化

底部设置自动排水阀,采用浮球+磁簧开关控制,当积水深度>5mm时自动开启,排水时间<3秒;排水口配置单向阀,防止海水倒灌。

六、维护管理的防腐策略

1. 运行监测

安装腐蚀速率传感器(如电化学阻抗谱探头),实时监测金属表面腐蚀电流密度;配置油液在线监测系统,通过铁谱分析检测磨损颗粒浓度(≤50ppm)、水分含量(≤0.1%vol),提前预警潜在腐蚀风险。

2. 定期维护

每运行500小时进行外观检查,重点排查涂层剥落、密封件老化等问题;每2000小时更换润滑油,同步清洗油路系统;每5000小时进行解体检查,测量齿轮侧隙(标准值0.15-0.30mm)、轴承游隙(径向≤0.05mm,轴向≤0.03mm),及时更换超差部件。

3. 停机保护

长期停运时,需排空润滑油并注入防锈油(如DTE 26);外壳表面涂覆防锈蜡(厚度0.5-1.0mm),形成致密保护膜;存放环境需控制温度(5-35℃)、湿度(≤60%RH),避免与酸碱物质接触。

七、结语

船舶设备用行星减速机的防腐设计是系统性工程,需从材料本征耐蚀性、表面防护技术、润滑密封系统及全生命周期维护等多维度协同优化。随着纳米涂层、智能监测等新技术的融合应用,行星减速机的防腐性能正从被动防护向主动预警升级,为船舶动力系统的可靠运行提供更强保障。未来,随着环保法规的趋严,水基润滑、生物基防锈剂等绿色防腐技术将成为重要发展方向,推动船舶减速机防腐体系向高效、低碳方向演进。