- 产品中心

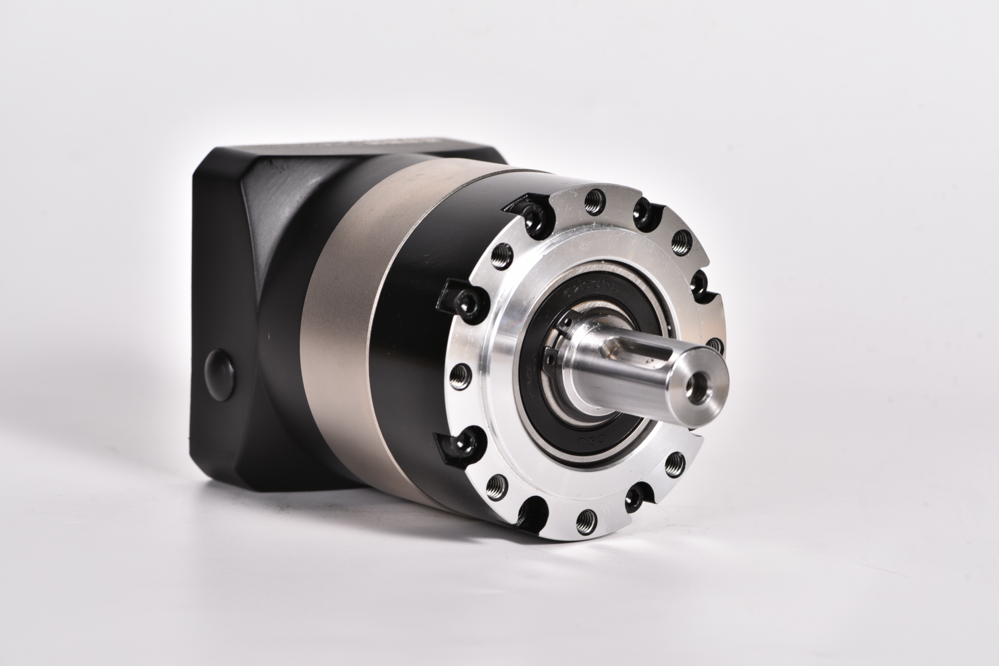

在工业生产领域,行星减速机作为一种重要的传动装置,广泛应用于各类机械设备中,其性能的稳定性和可靠性直接关系到整个生产系统的运行效率与安全性。然而,在实际使用过程中,行星减速机输出轴断裂问题时有发生,给企业带来了不小的经济损失和生产延误。深入分析行星减速机输出轴断裂的原因,并采取有效的预防措施,对于保障设备的正常运行、降低维护成本具有重要意义。

一、行星减速机输出轴断裂原因分析

(一)设计因素

结构设计不合理:输出轴的结构设计若未充分考虑实际工作负载和应力分布情况,容易导致应力集中。例如,轴的截面突变处,如键槽、退刀槽等部位,如果过渡圆角设计过小,会使该处的应力急剧增大,长期承受交变载荷后,就容易引发疲劳断裂。此外,输出轴与其他部件的配合尺寸设计不当,也可能导致局部应力过大,影响轴的使用寿命。

强度计算不准确:在进行输出轴的强度计算时,若对实际工作条件下的载荷估计不足,或者计算方法不恰当,会导致轴的强度设计偏低。例如,没有充分考虑动态载荷、冲击载荷以及温度变化等因素对轴强度的影响,使得轴在实际工作中承受的应力超过了其许用应力,从而发生断裂。

(二)制造因素

材料质量问题:输出轴的材料质量直接关系到其强度和韧性。如果选用的材料存在内部缺陷,如夹杂物、气孔、裂纹等,会显著降低轴的承载能力。这些缺陷在轴的加工和使用过程中,可能成为裂纹的起源,随着应力的不断作用,裂纹逐渐扩展,最终导致轴断裂。此外,材料的热处理工艺不当,如淬火温度、保温时间、冷却速度等控制不准确,也会影响材料的性能,使轴的强度和韧性达不到设计要求。

加工工艺缺陷:加工过程中的误差和缺陷也可能导致输出轴断裂。例如,轴的尺寸精度和形位公差控制不严格,会使轴与其他部件的配合不良,产生额外的应力和磨损。车削、磨削等加工过程中,如果切削参数选择不当,可能会导致轴表面产生烧伤、裂纹等缺陷,降低轴的疲劳强度。此外,轴的表面粗糙度过大,也会增加应力集中,影响轴的使用寿命。

(三)安装与调试因素

安装不当:行星减速机输出轴在安装过程中,如果与其他部件的同轴度、垂直度等安装精度不符合要求,会导致轴承受额外的径向力和轴向力。例如,联轴器的安装偏差过大,会使轴在运转过程中产生振动和附加应力,长期作用下容易引起轴的疲劳断裂。此外,安装时若未按照规定的扭矩拧紧螺栓等紧固件,可能会导致部件松动,影响传动系统的稳定性,也会对输出轴造成损害。

调试失误:在设备调试阶段,如果对行星减速机的运行参数设置不合理,如转速、扭矩等超过轴的设计范围,会使轴承受过大的载荷,导致断裂。此外,调试过程中未对设备进行充分的跑合试验,未能及时发现和排除潜在的故障隐患,也可能使轴在正式运行后不久就发生断裂。

(四)使用与维护因素

超载运行:在实际生产中,由于生产任务的增加或操作不当等原因,行星减速机可能会长期处于超载运行状态。当输出轴承受的扭矩超过其额定扭矩时,轴会产生过大的应力,导致塑性变形甚至断裂。此外,频繁的启停和正反转操作,也会使轴承受交变载荷,加速疲劳损伤。

润滑不良:良好的润滑是保证行星减速机正常运行的关键。如果润滑油选择不当、油量不足或润滑系统出现故障,会导致轴与其他部件之间的摩擦增大,产生过多的热量。高温会使轴的材料性能下降,强度和韧性降低,同时也会加剧磨损,使轴的尺寸发生变化,导致应力集中,最终引发断裂。

缺乏定期维护:长期不进行设备的维护保养,会使行星减速机内部积累大量的灰尘、杂质等,影响设备的散热和正常运行。此外,未及时检查和更换磨损的部件,如轴承、密封件等,会导致设备的运行精度下降,增加输出轴的负荷,加速其损坏。

二、行星减速机输出轴断裂预防措施

(一)优化设计

合理结构设计:在设计输出轴时,应充分考虑实际工作负载和应力分布情况,避免出现应力集中。优化轴的截面形状,合理设计键槽、退刀槽等部位的过渡圆角,使其光滑过渡。同时,要确保输出轴与其他部件的配合尺寸合理,减少局部应力。

准确强度计算:采用科学的计算方法和准确的载荷数据,对输出轴进行详细的强度计算。充分考虑动态载荷、冲击载荷以及温度变化等因素的影响,确保轴的强度设计满足实际工作要求。必要时,可进行有限元分析等先进的计算手段,对轴的应力分布进行精确模拟,为设计提供更可靠的依据。

(二)严格制造质量控制

把控材料质量:选用质量可靠的材料,并对材料进行严格的检验,确保其化学成分、力学性能等指标符合设计要求。加强材料的采购管理,选择信誉良好的供应商,避免使用存在内部缺陷的材料。同时,严格控制材料的热处理工艺,确保材料的性能达到最佳状态。

提高加工精度:采用先进的加工设备和工艺,严格控制轴的尺寸精度和形位公差。优化车削、磨削等加工参数,避免轴表面产生烧伤、裂纹等缺陷。加强对加工过程的检验和监控,及时发现和纠正加工误差,确保轴的加工质量。

(三)规范安装与调试

确保安装精度:在安装行星减速机输出轴时,要严格按照安装说明书的要求进行操作,确保轴与其他部件的同轴度、垂直度等安装精度符合标准。使用专业的安装工具和测量仪器,对安装过程进行精确控制。安装完成后,要进行严格的检查和调试,确保设备运行平稳。

合理调试参数:在设备调试阶段,要根据行星减速机的设计要求和使用说明书,合理设置运行参数,如转速、扭矩等。进行充分的跑合试验,观察设备的运行情况,及时发现和排除潜在的故障隐患。调试过程中,要记录相关数据,为设备的后续维护和管理提供参考。

(四)加强使用与维护管理

避免超载运行:加强对操作人员的培训,提高其操作技能和安全意识,避免行星减速机长期处于超载运行状态。在生产过程中,要合理安排生产任务,根据设备的额定负载进行操作。同时,要安装过载保护装置,当设备出现过载情况时,能够及时切断电源,保护输出轴不受损坏。

保证润滑良好:选择合适的润滑油,并按照规定的时间和油量进行添加和更换。定期检查润滑系统的工作情况,确保润滑油能够正常循环,为轴和其他部件提供良好的润滑。同时,要注意润滑油的清洁,避免杂质进入润滑系统,影响润滑效果。

定期维护保养:建立完善的设备维护保养制度,定期对行星减速机进行检查、清洁、润滑和紧固等工作。及时发现和更换磨损的部件,如轴承、密封件等,确保设备的运行精度和稳定性。同时,要做好设备的运行记录,对设备的运行情况进行跟踪和分析,为设备的维护和管理提供依据。

行星减速机输出轴断裂是一个复杂的问题,涉及到设计、制造、安装与调试、使用与维护等多个环节。只有深入分析断裂原因,并采取有效的预防措施,才能提高行星减速机的可靠性和使用寿命,保障工业生产的顺利进行。企业应加强对设备的管理和维护,提高操作人员的素质,从源头上减少输出轴断裂问题的发生,降低生产成本,提高经济效益。