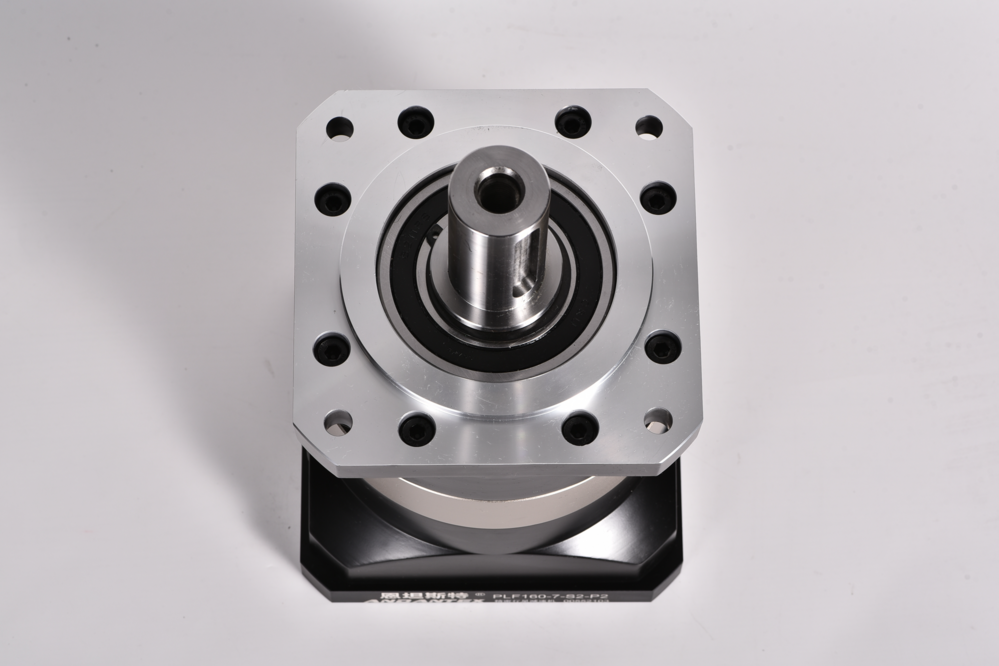

- 产品中心

行星减速机作为工业传动系统的核心部件,其运行状态直接影响设备效率与生产安全。许多企业因缺乏科学的评估体系,往往在设备出现明显故障后才进行更换,导致非计划停机与维修成本激增。本文从技术原理与实际运维角度出发,系统阐述行星减速机的寿命评估方法,帮助企业建立预防性维护机制。

一、基础性能衰退的量化评估

行星减速机的传动效率是衡量其健康状态的核心指标。正常工作状态下,其传动效率应稳定在95%-98%之间。当效率值连续三个检测周期下降超过2%时,需重点关注内部齿轮啮合状态。建议使用扭矩转速传感器进行动态监测,记录空载与负载状态下的输入输出功率差值。若功率损耗呈现非线性增长趋势,可能意味着齿轮磨损加剧或润滑系统失效。

温度异常是设备劣化的重要预警信号。在标准工况下,减速机外壳温度应控制在环境温度+40℃以内。当监测到持续温升超过55℃,需立即检查润滑油粘度、冷却系统效能及负载分布情况。值得注意的是,短期过载导致的温度波动属于正常现象,但若在额定负载下出现温度异常,则需考虑内部摩擦副的磨损问题。

二、机械损伤的分级诊断

振动频谱分析是判断齿轮健康状态的有效手段。正常运行的行星减速机振动加速度应小于2.5m/s²,主要振动频率集中在啮合频率及其倍频。当检测到1.5倍啮合频率出现显著振幅时,可能存在齿轮偏心或轴承保持架损伤。建议采用多通道振动分析仪,同步采集径向、轴向振动数据,构建三维振动特征图谱。

对于壳体裂纹的检测,可采用超声波探伤与磁粉检测相结合的方式。重点检查输入输出法兰连接处、行星架支撑部位及油封安装区域。当检测到穿透性裂纹长度超过壁厚的30%,或裂纹扩展速率超过0.2mm/月时,即使设备仍可运转,也应列入更换计划。

三、润滑系统的状态预警

油液分析是预测性维护的关键环节。通过光谱分析可检测铁、铜、铬等金属元素含量,当铁元素浓度超过100ppm,或铜元素浓度超过50ppm时,表明齿轮或轴承存在异常磨损。粘度检测需关注40℃运动粘度变化率,当变化超过±15%时,需评估润滑油氧化程度及添加剂消耗情况。

油液污染度等级(ISO 4406)是判断过滤系统效能的重要参数。当固体颗粒污染度超过18/15/12(对应≥4μm、≥6μm、≥14μm颗粒数),且连续三次检测未改善时,需考虑更换润滑油并检查油路清洁度。对于高精度应用场景,建议将污染度控制在16/13/10以内。

四、传动精度的动态监测

回程间隙是衡量传动精度的核心参数。新装减速机回程间隙应控制在1-3弧分,随着使用时间增加,该数值会因齿轮磨损逐渐增大。当回程间隙超过初始值的150%,或出现非线性增长趋势时,需评估传动系统的定位精度。对于数控机床等精密设备,建议将更换阈值设定为初始值的120%。

扭转刚度测试可反映行星架的变形情况。通过加载扭矩并测量角位移,计算扭转刚度值。当刚度下降超过20%,且伴随异常噪声时,表明行星轮系出现弹性变形或疲劳损伤。此时需结合有限元分析,评估剩余使用寿命。

五、经济性评估模型

建立全生命周期成本(LCC)模型,综合考量设备购置成本、维护费用、停机损失及能源消耗。当维修成本超过设备重置成本的30%,或年均停机时间超过48小时,即使设备仍可运转,也应启动更换流程。对于连续生产线,建议将停机损失系数纳入决策模型,当综合成本指数超过0.7时(1为更换临界值),优先选择设备更新。

六、预防性更换策略

制定三级预警机制:当检测到单一指标异常时启动黄色预警,加强监测频次;两项及以上指标异常时升级为橙色预警,准备备品备件;出现结构性损伤或性能断崖式下降时触发红色预警,立即执行更换程序。建议结合设备重要性等级,对关键设备采用"N+1"冗余配置,确保生产连续性。

行星减速机的更换决策应是技术指标与经济性的动态平衡。通过建立包含振动分析、油液检测、温度监测等多维度的评估体系,结合全生命周期成本模型,可实现从被动维修到主动管理的转变。企业应根据自身工艺特点,制定差异化的检测标准,在保障生产安全的同时,优化设备投资回报率。