- 产品中心

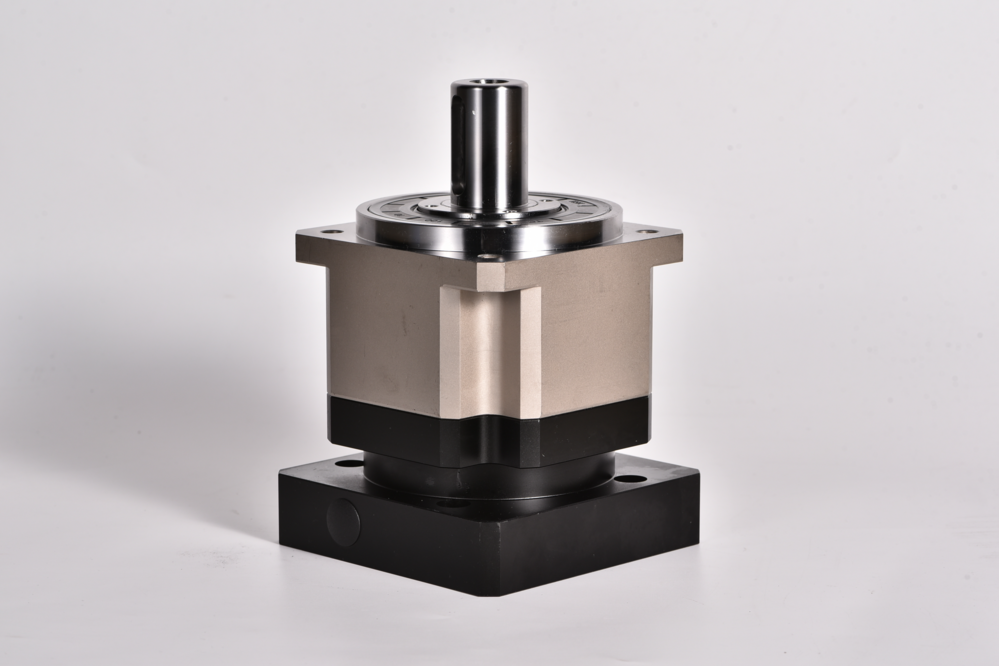

行星减速机作为现代工业传动系统中的核心部件,其性能的稳定性直接影响到整个机械设备的运行效率与寿命。轴向游隙作为衡量行星减速机装配质量与运行状态的重要参数之一,其检测与控制显得尤为重要。本文将详细阐述行星减速机轴向游隙的检测方法,旨在为相关技术人员提供一套科学、准确、可行的操作指南。

一、轴向游隙的基本概念

轴向游隙,指的是行星减速机内部各转动部件(如太阳轮、行星轮、内齿圈及轴承等)在轴向方向上允许的最大相对位移量。适当的轴向游隙能够保证齿轮间的正常啮合,减少因热膨胀、装配误差等因素引起的卡滞或过度磨损,但过大的轴向游隙则会导致传动效率下降、噪音增大,甚至引发设备故障。因此,精确测量并合理控制轴向游隙是确保行星减速机性能的关键。

二、检测前的准备工作

环境准备:检测应在无尘、恒温(一般建议20±5℃)的环境中进行,以减少温度变化对测量结果的影响。

工具准备:需准备高精度的千分表、磁性表座、调整垫片、专用测量夹具等。千分表的精度应不低于0.001mm,以确保测量数据的准确性。

设备状态确认:确保行星减速机处于非工作状态,且已彻底清洁,去除油污、杂质等,避免对测量造成干扰。

三、轴向游隙检测方法

1. 静态测量法

静态测量法是最直接、最常用的轴向游隙检测方法,适用于减速机装配完成后的初步检测及日常维护检查。

步骤一:安装测量装置:将磁性表座固定在减速机壳体上,确保其稳固不动。安装千分表,使表头垂直于待测轴的端面,并调整至零位。

步骤二:施加轴向力:使用专用工具或手动方式,沿轴向对轴施加一个轻微且均匀的力(通常不超过额定轴向载荷的10%),使轴产生微小位移。注意,施力过程中应避免冲击和振动,以免影响测量精度。

步骤三:读取数据:在轴向力作用下,记录千分表的读数变化。此变化量即为该方向的轴向游隙值。重复上述步骤,分别测量轴向正反两个方向的游隙,取平均值作为最终结果。

2. 动态测量法

动态测量法更接近于减速机的实际工作状态,能够更准确地反映轴向游隙在运行过程中的变化情况,适用于对精度要求较高的场合。

步骤一:安装与调试:在静态测量法的基础上,增加转速传感器和振动分析仪等设备,构建动态测量系统。确保所有设备连接正确,调试至最佳工作状态。

步骤二:空载运行:启动减速机,使其在空载状态下以额定转速运行一段时间(通常不少于10分钟),以使各部件达到热平衡状态。

步骤三:数据采集与分析:在减速机运行过程中,同步采集转速、振动及轴向位移等数据。利用专业软件对数据进行处理分析,提取轴向游隙的动态变化特征,如最大值、最小值、平均值及波动范围等。

3. 间接测量法

对于某些结构复杂或难以直接测量的行星减速机,可采用间接测量法,通过测量与轴向游隙相关的其他参数,进而推算出轴向游隙值。

基于轴承预紧力的测量:通过调整轴承的预紧力,观察其对减速机轴向刚度的影响,结合理论计算模型,间接得出轴向游隙值。此方法要求对轴承性能及减速机结构有深入了解。

基于温度变化的测量:监测减速机在不同工况下的温度变化,结合热膨胀系数,推算出因温度变化引起的轴向位移量,进而估算轴向游隙。此方法适用于对温度变化敏感的场合。

四、检测结果的分析与处理

数据比对:将测量得到的轴向游隙值与设计值、标准值进行比对,判断是否在允许范围内。若超出范围,需进一步分析原因。

原因分析:轴向游隙过大或过小可能由多种因素引起,如轴承选型不当、装配误差、轴向预紧力不足或过大、齿轮加工精度不足等。需结合具体情况进行详细分析。

调整与优化:根据分析结果,采取相应措施进行调整与优化,如更换合适的轴承、调整装配工艺、优化轴向预紧力等,直至轴向游隙满足设计要求。

五、检测过程中的注意事项

安全操作:检测过程中应严格遵守安全操作规程,佩戴好个人防护装备,防止发生意外事故。

避免干扰:确保测量环境无强电磁干扰、振动干扰等,以免影响测量精度。

记录完整:详细记录每次测量的时间、环境条件、测量数据及分析结果,为后续的维护与改进提供依据。

定期校准:定期对测量工具进行校准,确保其精度符合要求,避免因工具误差导致的测量不准确。

六、结语

行星减速机轴向游隙的检测是确保其性能稳定、延长使用寿命的重要环节。通过科学、准确的检测方法,结合合理的分析与处理措施,可以有效控制轴向游隙在合理范围内,提高减速机的整体性能与可靠性。未来,随着技术的不断进步,轴向游隙的检测方法将更加智能化、自动化,为工业传动系统的高效运行提供有力保障。