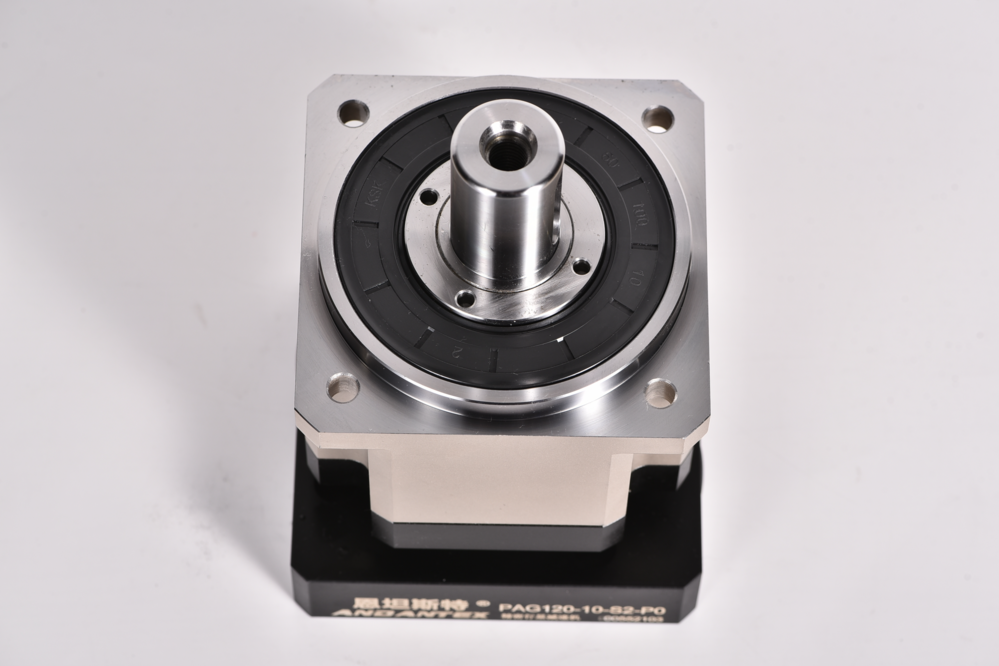

- 产品中心

在机械传动领域,行星减速机凭借其高精度、高扭矩传递能力以及紧凑的结构设计,被广泛应用于各类工业设备中。而齿轮作为行星减速机的核心部件,其材料的选择直接关系到减速机的性能、寿命和可靠性。合适的齿轮材料能够确保减速机在各种工况下稳定运行,承受相应的载荷并保持良好的传动效率。本文将深入探讨行星减速机齿轮材料的选择要点,为相关从业者提供有价值的参考。

一、齿轮材料的基本性能要求

(一)高强度

行星减速机在工作过程中,齿轮需要承受来自输入轴和输出轴的巨大扭矩。因此,齿轮材料必须具备足够的强度,以防止在长期运行中出现断裂或过度变形。材料的屈服强度和抗拉强度是衡量其强度性能的重要指标。高屈服强度意味着材料在承受较大载荷时不易发生塑性变形,而高抗拉强度则保证了齿轮在极限载荷下不会轻易断裂。

(二)良好的耐磨性

齿轮在传动过程中,齿面之间会发生相对滑动和滚动,从而产生摩擦。长期的高摩擦会导致齿面磨损,影响传动的平稳性和精度,甚至可能引发齿轮失效。因此,齿轮材料应具有良好的耐磨性,能够抵抗齿面的磨损,延长齿轮的使用寿命。材料的硬度是影响耐磨性的关键因素之一,一般来说,硬度越高,耐磨性越好。但过高的硬度可能会导致齿轮脆性增加,降低其抗冲击能力,所以需要在硬度和韧性之间找到一个平衡。

(三)高韧性

行星减速机在启动、制动或承受冲击载荷时,齿轮会受到较大的冲击力。如果材料韧性不足,齿轮可能会出现裂纹甚至断裂。韧性好的材料能够在受到冲击时吸收能量,通过塑性变形来缓解应力集中,从而避免齿轮的突然破坏。材料的冲击韧性可以通过冲击试验来测定,较高的冲击韧性值表明材料具有更好的抗冲击能力。

(四)优异的热处理性能

热处理是提高齿轮材料性能的重要工艺手段。通过适当的热处理,可以改善材料的组织结构,提高其强度、硬度和耐磨性。因此,齿轮材料应具有良好的热处理性能,能够在热处理过程中获得均匀的组织和理想的性能。例如,材料应具有较好的淬透性,以确保在淬火后整个齿轮截面都能获得均匀的硬度和强度。

二、常见齿轮材料类型及特点

(一)碳钢

碳钢是一种常用的齿轮材料,具有成本低、加工性能好等优点。根据含碳量的不同,碳钢可分为低碳钢、中碳钢和高碳钢。低碳钢含碳量较低,具有良好的塑性和韧性,但强度和硬度相对较低,一般通过渗碳淬火等表面硬化处理来提高其表面硬度和耐磨性,常用于对强度要求不高但需要一定韧性的齿轮。中碳钢具有适中的强度、硬度和韧性,经过调质处理后,可获得较好的综合力学性能,广泛应用于中等载荷和速度的行星减速机齿轮。高碳钢含碳量较高,具有较高的硬度和耐磨性,但韧性较差,通常用于制造对耐磨性要求较高但承受冲击载荷较小的齿轮。

(二)合金钢

合金钢是在碳钢的基础上加入一种或多种合金元素(如铬、镍、钼、钒等)制成的。合金元素的加入可以显著改善钢的性能,如提高强度、硬度、耐磨性、韧性和热处理性能等。例如,铬能提高钢的淬透性和耐腐蚀性;镍能增加钢的韧性和低温性能;钼能细化晶粒,提高钢的强度和韧性;钒能形成碳化物,提高钢的耐磨性。合金钢常用于制造承受高载荷、高速度和恶劣工况的行星减速机齿轮。

(三)铸铁

铸铁具有良好的铸造性能、减震性和耐磨性,成本相对较低。常见的铸铁齿轮材料有灰铸铁和球墨铸铁。灰铸铁的强度和韧性较低,但铸造工艺简单,成本低,常用于制造低速、轻载且对精度要求不高的齿轮。球墨铸铁通过在铁水中加入球化剂,使石墨呈球状分布,大大提高了铸铁的强度、韧性和耐磨性,其性能接近于钢,可用于制造中等载荷和速度的齿轮。

(四)非金属材料

随着材料科学的发展,一些非金属材料也逐渐应用于齿轮制造,如塑料、尼龙等。这些非金属材料具有重量轻、噪音低、自润滑性好等优点,适用于一些对精度和载荷要求不高、工作环境较为温和的场合。例如,在一些小型、低速的行星减速机中,塑料齿轮可以满足传动要求,并且能够降低制造成本和噪音。

三、行星减速机齿轮材料选择的影响因素

(一)载荷大小和性质

载荷是选择齿轮材料的重要依据之一。如果行星减速机承受的载荷较大,应选择强度和硬度较高的材料,如合金钢。对于承受冲击载荷的齿轮,还需要考虑材料的韧性,以确保齿轮在冲击作用下不会发生破坏。而对于轻载齿轮,可以选择成本较低的碳钢或铸铁材料。

(二)工作速度

齿轮的工作速度会影响其发热和磨损情况。高速运转的齿轮会产生较多的热量,容易导致齿面温度升高,从而影响齿轮的性能和寿命。因此,高速齿轮应选择具有良好热稳定性和耐磨性的材料,同时要考虑材料的热膨胀系数,以避免因热膨胀不均匀而导致齿轮卡死或精度下降。

(三)工作环境

工作环境对齿轮材料的选择也有很大影响。在潮湿、腐蚀性较强的环境中,齿轮容易受到腐蚀,应选择具有良好耐腐蚀性的材料,如不锈钢或经过特殊表面处理的合金钢。在高温环境下,齿轮材料需要具有良好的高温强度和抗氧化性能,以保证在高温下仍能正常工作。

(四)制造成本

制造成本是企业在选择齿轮材料时必须考虑的因素之一。不同材料的成本差异较大,企业需要在满足性能要求的前提下,尽量选择成本较低的材料,以降低产品的制造成本。同时,还要考虑材料的加工性能和热处理成本等因素。

四、齿轮材料选择的综合考量

在实际应用中,行星减速机齿轮材料的选择需要综合考虑上述各种因素。首先,要根据减速机的设计要求和工况条件,确定齿轮所需的基本性能指标,如强度、硬度、耐磨性和韧性等。然后,根据这些性能指标,筛选出合适的材料类型。在材料类型确定后,还需要进一步比较不同材料的成本、加工性能和热处理性能等,选择最优的材料。

此外,随着科技的不断进步,新型材料不断涌现,如高强度铝合金、陶瓷材料等。这些新型材料具有独特的性能优势,可能会为行星减速机齿轮的设计和制造带来新的突破。因此,企业应关注材料科学的发展动态,积极探索和应用新型材料,以提高行星减速机的性能和竞争力。

总之,行星减速机齿轮材料的选择是一个复杂而重要的过程,需要综合考虑多种因素。只有选择合适的齿轮材料,才能确保行星减速机在各种工况下稳定、可靠地运行,为企业创造更大的经济效益。