- 产品中心

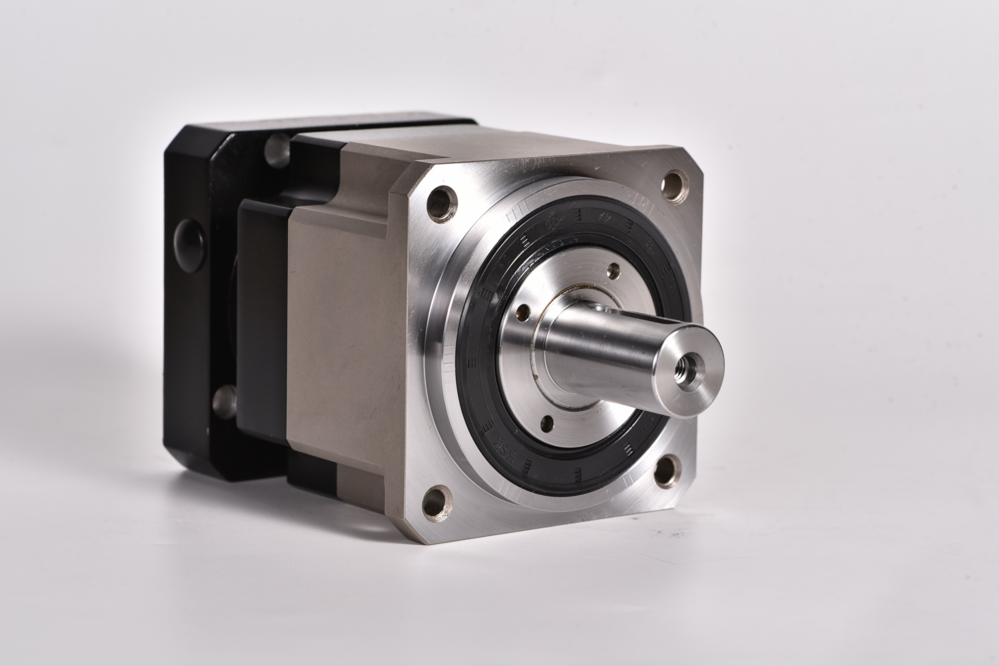

在机械传动领域,行星减速机作为一种高效、紧凑且具备高扭矩传递能力的装置,被广泛应用于各类工业场景中。其性能的稳定发挥与诸多因素息息相关,而输入输出轴的同轴度要求便是其中极为关键的一项。准确理解和严格把控这一要求,对于确保行星减速机正常运行、延长使用寿命以及提升整个传动系统的效率都具有不可忽视的重要意义。

同轴度的基本概念

同轴度,简单来说,是指两个或多个圆柱面轴线之间的重合程度。在行星减速机中,输入轴和输出轴的同轴度描述的是这两根轴的轴线在空间中的相对位置关系,理想状态下,它们应完全重合。然而,在实际制造和安装过程中,由于各种因素的影响,完全的同轴很难实现,因此需要规定一个合理的同轴度误差范围。

输入输出轴同轴度对行星减速机性能的影响

振动与噪声

当输入输出轴的同轴度超出允许范围时,在减速机运转过程中,轴系部件之间会产生不均匀的力。这种不均匀力会引发周期性的振动,就像一个不平衡的轮子在转动时会产生晃动一样。振动的产生不仅会使减速机自身产生较大的噪声,影响工作环境的舒适度,还可能通过传动系统传递到其他相连的设备上,对整个生产线的稳定运行造成干扰。长期处于振动状态下,减速机内部的零部件会因反复受力而加速磨损,缩短其使用寿命。

轴承寿命

轴承是行星减速机中支撑轴旋转的关键部件。输入输出轴同轴度不佳时,轴承会承受额外的径向力和轴向力。正常情况下,轴承主要承受旋转部件的重力以及传动过程中产生的合理载荷。但同轴度问题导致的额外力会使轴承的受力状态发生改变,超出其设计承载范围。这会引起轴承内部的滚动体和滚道之间的异常磨损,产生过热现象,进而降低轴承的润滑性能,形成恶性循环。最终,轴承可能提前出现疲劳损坏、点蚀、剥落等故障,导致减速机无法正常工作。

齿轮啮合

行星减速机依靠齿轮之间的精确啮合来传递动力和降低转速。输入输出轴的同轴度对齿轮的啮合质量有着直接影响。当同轴度不符合要求时,齿轮的齿侧间隙会变得不均匀,在运转过程中会出现齿面局部过度接触的情况。这会导致齿轮齿面产生磨损、胶合等损伤,降低齿轮的传动精度和效率。同时,不均匀的齿侧间隙还会引发齿轮啮合时的冲击和振动,进一步加剧齿轮的损坏,影响整个减速机的性能稳定性。

密封性能

行星减速机通常需要良好的密封来防止润滑油泄漏和外界杂质进入。输入输出轴与密封件之间的配合精度与同轴度密切相关。如果同轴度超差,轴在旋转过程中会对密封件产生不均匀的挤压和摩擦,破坏密封件的正常密封性能。润滑油泄漏不仅会造成资源浪费,还会导致减速机内部润滑不足,加速零部件磨损;而外界杂质的进入则会污染润滑油,影响其润滑效果,同时可能对齿轮、轴承等精密部件造成腐蚀和磨损。

保证输入输出轴同轴度的措施

制造阶段

在行星减速机的制造过程中,高精度的加工设备和先进的工艺是保证同轴度的基础。采用数控加工中心等高精度设备对轴、齿轮、箱体等关键零部件进行加工,能够严格控制各部件的尺寸精度和形状精度。同时,在加工过程中,通过合理的工艺安排和装夹方式,减少因加工误差导致的同轴度偏差。例如,在一次装夹中完成轴上多个部位的加工,可以有效保证各部位之间的同轴度。此外,对加工后的零部件进行严格的检测,使用三坐标测量仪等高精度检测设备对轴的同轴度进行精确测量,确保零部件的同轴度符合设计要求。

装配阶段

装配是影响行星减速机输入输出轴同轴度的关键环节。在装配过程中,要严格按照装配工艺规程进行操作。首先,对零部件进行仔细清洗,去除表面的油污、杂质和毛刺,确保装配面的清洁和光滑。然后,采用合理的装配方法和工具,保证各部件的安装位置准确无误。例如,在安装轴承时,使用专用的轴承安装工具,避免因敲击等不当操作导致轴承变形,影响同轴度。同时,在装配过程中要不断检测同轴度,及时发现并调整装配偏差。可以通过在轴上安装百分表等方式,对轴的径向跳动和轴向窜动进行测量,确保输入输出轴的同轴度在允许范围内。

安装阶段

行星减速机在安装到工作位置时,也需要重视同轴度的保证。安装基础应平整、坚固,能够为减速机提供稳定的支撑。在安装过程中,使用水平仪等工具对减速机进行调平,确保其安装水平度符合要求。同时,通过调整减速机与相连设备之间的连接方式和位置,保证输入输出轴与驱动设备和负载设备之间的同轴度。可以采用弹性联轴器等具有补偿功能的连接部件,在一定程度上弥补安装过程中产生的同轴度误差,但这种补偿能力是有限的,仍需尽量保证安装时的同轴度精度。

行星减速机输入输出轴的同轴度要求是确保其性能稳定、可靠运行的重要因素。从制造、装配到安装的各个环节,都需要采取有效的措施来保证同轴度符合设计要求。只有这样,才能充分发挥行星减速机的优势,为工业生产的高效运行提供有力保障。