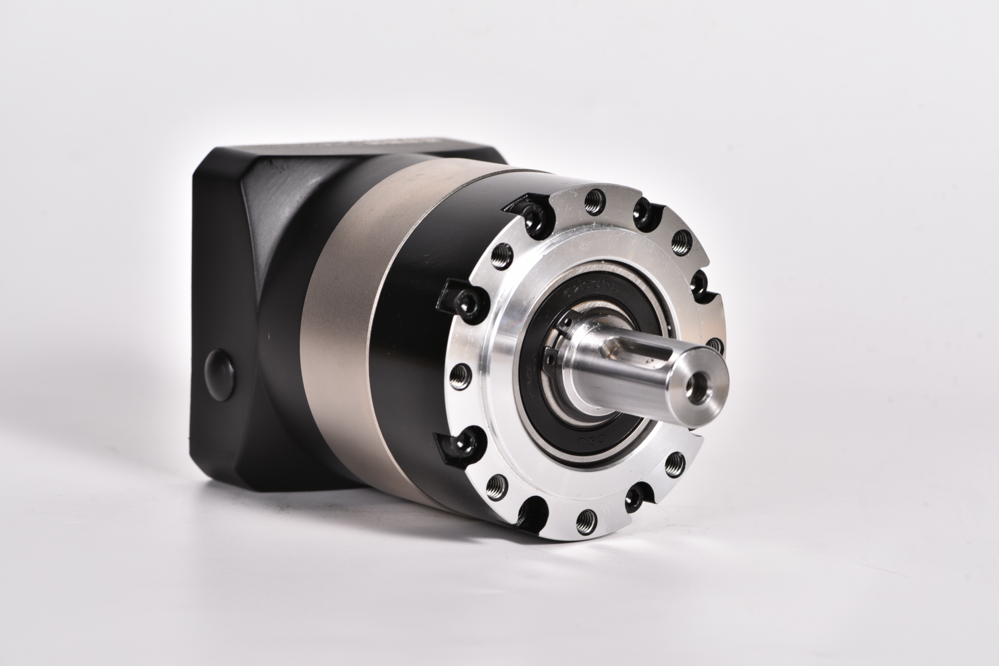

- 产品中心

一、引言背景与重要性

行星减速机作为机械传动领域的核心部件,广泛应用于工业自动化、机器人、工程机械等场景。其内部齿轮、轴承等运动部件在高速重载工况下会产生大量摩擦热,若润滑系统设计不合理,将导致磨损加剧、温升异常甚至设备故障。润滑管路作为润滑系统的关键组成部分,其设计质量直接影响润滑效果和设备寿命。本规范从管路布局、材料选择、流量控制及维护性等方面,系统阐述行星减速机润滑管路的设计原则与实施要点。

二、润滑管路设计基本原则

(一)功能导向性

润滑管路的核心功能是确保润滑介质(如润滑油或润滑脂)以适宜的流量和压力输送至各摩擦副。设计时需结合减速机结构特点,明确润滑点位置(如齿轮啮合区、轴承支撑位),通过管路分支实现精准供油。例如,对于多级行星减速机,需为每级齿轮副设置独立支路,避免润滑油因路径过长导致分配不均。

(二)结构紧凑性

行星减速机内部空间有限,润滑管路需在满足功能的前提下尽可能简化布局。优先采用集成化设计,如将管路嵌入减速机壳体或利用壳体内部通道作为润滑油路,减少外部管路数量。同时,管路走向应避免与运动部件干涉,防止因振动或位移导致管路破损。

(三)可靠性优先

润滑管路需承受润滑油的高压(通常为0.1-0.5MPa)和高温(工作温度可达80-120℃),因此材料选择和连接方式至关重要。管路材料应具备耐油、耐腐蚀、耐高温特性,推荐使用不锈钢或工程塑料;连接处需采用密封性能优异的接头(如卡套式或扩口式接头),并定期检查密封件老化情况。

三、润滑管路设计关键要素

(一)管路布局规划

主路与支路设计

主路负责将润滑油从油箱或泵输送至减速机入口,支路则将润滑油分配至各润滑点。主路直径应根据润滑泵流量和流速确定(一般流速控制在1-3m/s),支路直径需根据润滑点需求流量进行校核。例如,齿轮啮合区的润滑流量需求较高,支路直径可适当增大。

管路走向优化

管路应尽量缩短直线距离,减少弯头数量(每个弯头会增加约0.5倍当量长度的阻力)。若必须使用弯头,应采用大曲率半径设计(曲率半径≥3倍管径),以降低流体阻力。此外,管路应避免水平布置,建议以1:50-1:100的坡度倾斜,便于润滑油回流和排气。

(二)流量与压力控制

流量分配设计

润滑系统需为各润滑点提供足够的流量,以确保形成连续油膜。设计时可通过计算各摩擦副的摩擦功率和热负荷,结合润滑油粘度特性,确定所需流量。例如,高速齿轮副的润滑流量需高于低速齿轮副,以补偿因转速升高导致的油膜变薄。

压力调节机制

润滑管路需设置压力调节阀(如溢流阀或减压阀),以维持系统压力稳定。压力调节范围应根据润滑泵额定压力和减速机工作要求设定,通常为0.2-0.4MPa。同时,管路末端需安装压力传感器,实时监测压力变化,避免因压力过高导致管路破裂或压力过低导致润滑不足。

(三)材料与连接方式

管路材料选择

润滑管路材料需满足以下要求:

耐油性:不与润滑油发生化学反应,避免材料溶胀或腐蚀;

耐温性:在高温环境下保持机械强度,不发生变形或脆化;

清洁度:管路内壁光滑,减少润滑油流动阻力。

推荐材料包括不锈钢(304或316L)、尼龙12或聚四氟乙烯(PTFE),其中不锈钢适用于高温高压工况,尼龙和PTFE适用于轻载或低温环境。

连接方式设计

管路连接需兼顾密封性和可维护性。常见连接方式包括:

卡套式接头:适用于不锈钢管路,通过卡套挤压实现密封,安装便捷且耐高压;

扩口式接头:适用于软管连接,通过扩口锥面与接头配合密封,适用于振动工况;

快速接头:便于管路拆卸和清洗,适用于需要频繁维护的场景。

连接处需涂抹耐油密封胶,并使用扭矩扳手按规范紧固,防止漏油。

四、润滑管路维护与优化

(一)定期检查与清洁

润滑管路需定期检查是否存在泄漏、堵塞或老化问题。检查周期可根据工作强度确定(通常为3-6个月),检查内容包括:

管路外观:查看是否有油渍或裂纹;

接头密封性:通过压力测试验证密封性能;

润滑油清洁度:取样检测颗粒物含量,若超标需清洗管路。

清洗管路时,可使用专用清洗剂循环冲洗,直至排出油液清洁度达标。

(二)故障诊断与处理

常见润滑管路故障包括:

漏油:多因接头松动或密封件损坏导致,需重新紧固接头或更换密封圈;

流量不足:可能由管路堵塞或泵压力不足引起,需清洗管路或调整泵参数;

油温过高:可能因管路散热不良或润滑油粘度过低导致,需优化管路布局或更换高粘度润滑油。

故障处理后需进行功能测试,确保润滑系统恢复正常。

(三)设计优化方向

随着工业技术发展,润滑管路设计可引入以下优化措施:

智能化监测:在管路中集成流量传感器和温度传感器,实时监测润滑状态,并通过物联网技术上传数据至云端,实现远程诊断;

轻量化设计:采用碳纤维复合材料替代金属管路,减轻设备重量并提高耐腐蚀性;

模块化设计:将润滑管路与减速机壳体集成为模块化单元,简化安装流程并提高系统可靠性。

五、结语

行星减速机润滑管路设计是保障设备长期稳定运行的关键环节。设计人员需从功能需求、结构布局、材料选择和维护性等多维度综合考量,遵循紧凑性、可靠性和可维护性原则,结合实际工况优化设计方案。通过科学设计与规范维护,可显著降低润滑系统故障率,延长减速机使用寿命,为工业生产提供高效、可靠的传动解决方案。