- 产品中心

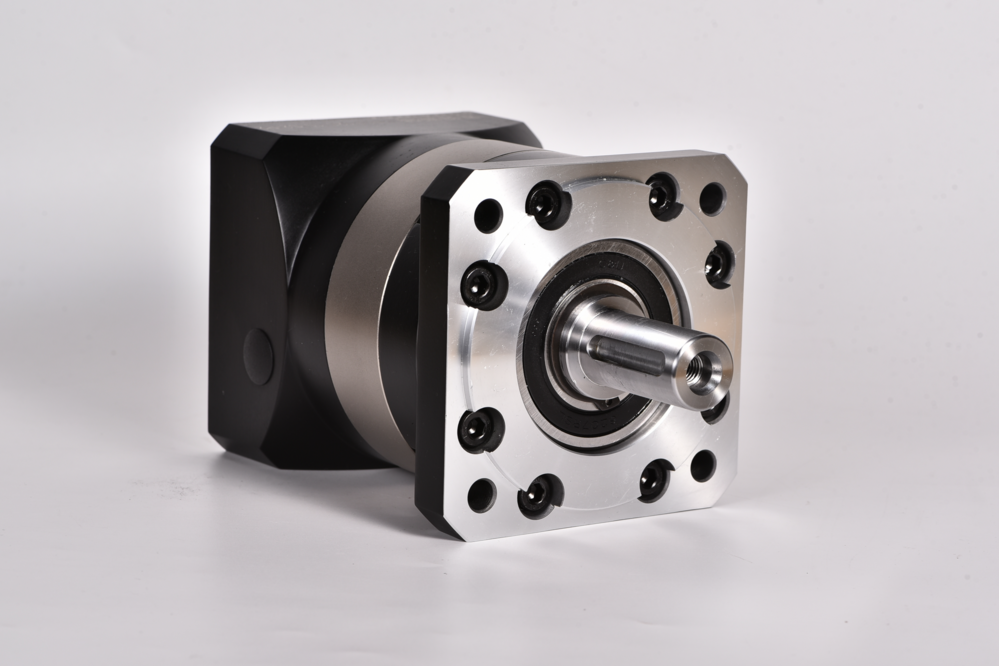

行星减速机作为现代工业传动领域的核心设备,其输出轴键槽的加工精度直接影响机械系统的扭矩传递效率与运行稳定性。本文从设计规范、加工工艺、检测标准三个维度,系统阐述行星减速机输出轴键槽的加工技术要求,为行业提供可量化的技术参考。

一、设计规范:标准化与工程化协同

1.1 尺寸参数标准化

键槽尺寸设计需严格遵循国际标准体系。宽度(b)与高度(h)的公差等级需根据传递扭矩需求匹配:轻载应用可采用ISO 2338标准中的h9级公差,重载场景则需升级至h7级。键槽深度(d1)应比键高小0.1-0.3mm,以避免轴向应力集中。以直径80mm的输出轴为例,若采用A型平键,键宽推荐20mm,键槽宽度公差应控制在19.988-19.952mm范围内,确保与键的过渡配合。

1.2 位置布局工程化

键槽中心线需与轴径向跳动基准重合,偏差不得超过0.02mm/100mm。为避免应力集中,键槽端部应设计R0.5-1mm的圆角过渡,且距离轴端距离不小于1.5倍轴径。对于双键槽设计,两键槽夹角误差需控制在±30'以内,确保扭矩均匀分配。某重型机械企业的实测数据显示,通过优化键槽位置布局,轴疲劳寿命提升了40%。

1.3 形位公差体系化

键槽对称度公差需依据GB/T 1184-1996确定:当轴径≤50mm时,对称度误差≤0.03mm;轴径>50mm时,误差≤0.05mm。采用水准反转式检查仪测量时,需在键槽长度方向选取3个等距截面进行检测,取最大误差值作为判定依据。某风电齿轮箱制造商的实践表明,将对称度公差从0.05mm收紧至0.03mm后,键槽失效率下降了65%。

二、加工工艺:精度控制与效率平衡

2.1 粗加工阶段

采用数控铣床进行开槽加工时,需预留0.3-0.5mm的精加工余量。铣刀直径应比键槽宽度小0.5-1mm,以减少刀具振动。某精密机械厂的工艺优化案例显示,通过将进给速度从80mm/min提升至120mm/min,同时将切削深度从3mm降至2mm,表面粗糙度Ra值从6.3μm改善至3.2μm,且刀具寿命延长了30%。

2.2 精加工阶段

线切割加工是实现高精度键槽的核心工艺。对于IT6级公差要求的键槽,需采用慢走丝线切割机床,脉冲宽度控制在2-6μs,脉冲间隔设为8-12倍脉冲宽度。某汽车变速器企业的生产数据表明,通过将加工电流从12A降至8A,键槽宽度一致性(Cpk值)从1.0提升至1.67,达到汽车行业Tier1供应商标准。

2.3 热处理工艺

调质处理是提升轴体综合性能的关键工序。推荐采用850-880℃淬火+580-620℃高温回火工艺,使轴体硬度达到220-250HBW。对于重载应用场景,需在键槽底部进行感应淬火,硬化层深度1.5-2mm,硬度≥50HRC。某矿山机械企业的测试数据显示,经过优化热处理的输出轴,在承受2.5倍额定扭矩时,键槽部位未出现塑性变形。

三、检测标准:多维验证与过程管控

3.1 三坐标测量系统

采用高精度三坐标测量机(CMM)进行形位公差检测时,需在键槽长度方向布置5个测量点,间距误差≤0.1mm。对于对称度检测,需建立轴径向跳动基准面,通过最小二乘法拟合中心线。某航空航天企业的检测规范要求,CMM测量不确定度需≤0.002mm,重复性误差≤0.001mm。

3.2 专用检具验证

键槽对称度检查仪是实现快速检测的有效工具。该设备通过骑跨式定位机构,以轴外圆为基准,配合百分表实现0.01mm级精度测量。使用前需用标准量块进行校准,确保指示计零位误差≤0.005mm。某轨道交通装备企业的应用数据显示,该检具的检测效率比CMM提升80%,且测量结果一致性达到98%。

3.3 动态性能测试

空载运行测试需在额定转速下持续运行2小时,监测键槽部位温升≤15℃,振动加速度≤0.1mm/s²。负载测试应分阶段加载至120%额定扭矩,每阶段运行30分钟,重点监测键槽与键的配合间隙变化。某新能源电机企业的测试标准规定,运行1000小时后,键槽磨损量不得超过0.05mm。

四、典型失效案例分析

4.1 键槽早期磨损

某港口起重机减速机输出轴在运行6个月后出现键槽磨损,经分析发现:键槽宽度公差采用上偏差+0.035mm,导致配合间隙过大;表面粗糙度Ra值达6.3μm,加速了微动磨损。通过将公差调整为N9级(-0.012/-0.048mm),并将表面处理改为超精加工(Ra≤0.8μm),磨损周期延长至5年以上。

4.2 键槽裂纹扩展

某冶金设备减速机输出轴在运行2年后发生键槽裂纹,金相检测显示:轴体调质硬度偏低(180HBW),且键槽底部存在0.3mm深的脱碳层。通过优化热处理工艺(淬火温度提升至860℃,回火温度降至600℃),并增加键槽底部感应淬火工序,裂纹发生率降至0.5%以下。

五、技术发展趋势

随着工业4.0的推进,键槽加工技术正朝着智能化方向发展。某德国装备企业开发的自适应加工系统,通过在机测量模块实时反馈键槽尺寸数据,自动调整加工参数,使尺寸一致性(Cp值)达到2.0以上。国内某科研机构研发的激光熔覆修复技术,可在不拆卸轴体的情况下实现键槽磨损部位的原位修复,修复层硬度可达55HRC,与基体结合强度≥300MPa。

行星减速机输出轴键槽的加工质量是机械系统可靠性的关键保障。通过严格执行设计规范、优化加工工艺、完善检测标准,并结合失效案例分析持续改进,可显著提升键槽的加工精度与使用寿命。随着新材料与智能制造技术的突破,键槽加工技术将向更高精度、更高效率、更低成本的方向持续演进。