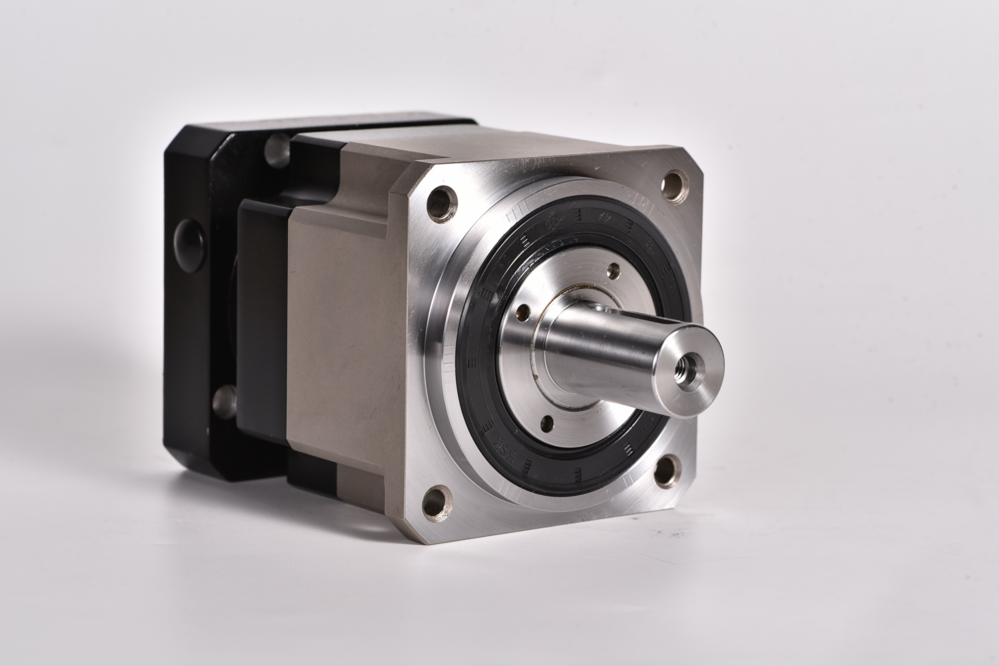

- 产品中心

在船舶工业领域,行星减速机作为关键动力传输部件,其防腐性能直接关系到设备运行的稳定性与使用寿命。尤其在海洋高盐雾、高湿度、强紫外线等复杂腐蚀环境下,行星减速机的防护等级需满足严苛标准。本文从材料选择、涂层体系、表面处理及检测认证四个维度,系统阐述船舶设备行星减速机的防腐等级要求。

一、材料选择:耐腐蚀性是基础门槛

1.1 齿轮与轴系材料

行星减速机的核心传动部件(如太阳轮、行星轮、内齿圈)需采用高强度耐腐蚀合金钢。例如,优质渗碳钢锻件经渗碳淬火处理后,表面硬度可达HRC58-62,同时心部保持良好韧性,既能抵抗磨损又能抵御应力腐蚀。对于承受倾翻力矩的底座及高应力机壳,球墨铸铁件因其优异的抗拉强度和耐蚀性成为首选,其耐盐雾腐蚀性能较普通灰铸铁提升3倍以上。

1.2 密封与润滑系统材料

密封件需选用氟橡胶或氢化丁腈橡胶等耐油耐腐蚀材料,确保在-40℃至150℃温度范围内保持弹性。润滑油则需符合ISO VG320或更高粘度等级,并添加极压抗磨剂与防锈剂,形成动态润滑膜的同时抑制金属表面氧化。

二、涂层体系:多层防护构建耐蚀屏障

2.1 涂层类型与性能要求

船舶设备行星减速机的涂层体系需满足C5-M高耐久性标准(ISO 12944-6),即在大气区与浪溅区环境下提供15年以上防护周期。典型涂层结构包括:

底漆层:采用环氧富锌底漆(干膜厚度≥80μm),锌含量≥80%,通过牺牲阳极作用抑制基材腐蚀;

中间层:环氧云铁中间漆(干膜厚度≥120μm),提供屏蔽效应并增强涂层附着力;

面漆层:脂肪族聚氨酯面漆(干膜厚度≥60μm),耐紫外线老化性能达GB/T 1865标准3000小时以上,保光率≥85%。

2.2 特殊区域强化处理

对于水下区与飞溅区部件,需采用重防腐涂层体系:

无机硅酸锌车间底漆:干膜厚度20μm,提供临时防护并增强后续涂层附着力;

玻璃鳞片涂料:添加片径50-100μm的玻璃鳞片,形成迷宫效应,使腐蚀介质渗透路径延长10倍;

耐磨环氧涂层:添加碳化硅或氧化铝微粉,硬度达6H以上,抵抗泥沙冲刷磨损。

三、表面处理:清洁度决定涂层寿命

3.1 钢材预处理标准

所有金属部件需在涂装前达到Sa2.5级喷砂清洁度(ISO 8501-1),即表面不可见油脂、氧化皮、锈蚀等污染物,且疵点率不超过5%。对于焊接部位,需采用动力工具打磨至St3级(GB 8923),并补涂防锈底漆。

3.2 粗糙度控制

基材表面粗糙度需维持在Rz40-80μm范围(ISO 8503-2),过低的粗糙度会导致涂层附着力下降,过高则可能引发应力集中。喷砂磨料需选用钢丸与钢砂混合物(比例3:7),以形成均匀的锚纹结构。

四、检测认证:量化指标确保可靠性

4.1 涂层性能测试

附着力测试:采用拉开法(ISO 4624),测试值需≥4MPa;

耐盐雾试验:5% NaCl溶液,35℃连续喷雾1000小时(ISO 9227),划线处单边腐蚀扩展≤2mm;

阴极剥离试验:65℃、-1.5V电位下浸泡28天(NACE TM0177),剥离半径≤6mm;

耐磨性测试:Taber磨耗仪(CS-10轮,500g载荷)旋转1000转,质量损失≤0.05g。

4.2 行业认证要求

船舶领域:需通过中国船级社(CCS)或国际船级社协会(IACS)成员认证,符合PSPC(压载舱涂层性能标准)或MSC.215(82)决议要求;

海工平台:参照NORSOK M-501标准,通过ISO 20340实验室资格认证,涵盖循环老化(1000小时湿热+1000小时盐雾)、低温冲击(-40℃)等严苛测试;

海上风电:部分业主要求涂层体系通过ISO 12944-6高耐久性认证,并提供15年质保承诺。

五、应用案例与趋势

某大型船舶制造企业采用上述标准后,其行星减速机在南海海域的实船测试显示:5年周期内涂层完好率达98.7%,维修成本降低65%。随着环保法规趋严,水性涂料与无溶剂涂料的应用比例正逐步提升,例如某新型水性环氧底漆已通过GB/T 5210附着力测试(≥5MPa),且VOC排放量较传统溶剂型涂料降低80%。

结语

船舶设备行星减速机的防腐等级要求是材料科学、表面工程与检测技术的综合体现。通过严选耐蚀材料、构建多层涂层体系、控制表面处理质量及强化检测认证,可显著提升设备在海洋环境中的适应性。未来,随着纳米改性涂料与智能监测技术的发展,行星减速机的防腐性能将迈向更高水平,为海洋装备的可靠运行提供坚实保障。