- 产品中心

在工业自动化、机器人技术、航空航天等高端制造领域,行星减速机已成为不可或缺的核心传动部件。其以“小体积承载大扭矩”的特性,在精密控制场景中扮演着“动力翻译官”的角色。本文将从基础结构、传动原理、性能优势、应用场景四个维度,为新手解析行星减速机的核心奥秘。

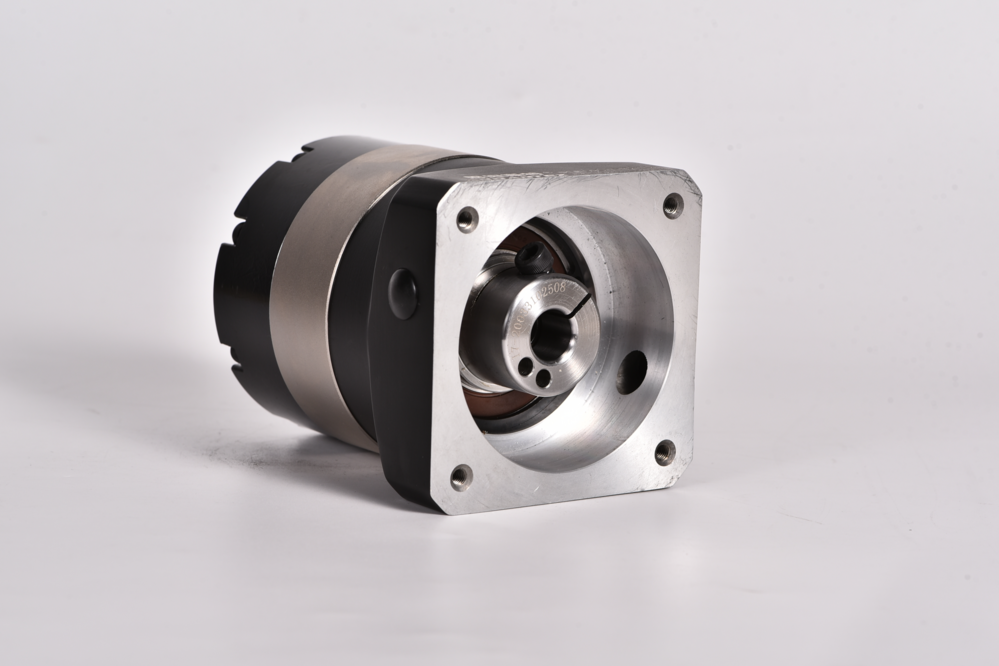

一、基础结构:三齿轮协同的精密系统

行星减速机的核心由太阳轮、行星轮、内齿圈三大齿轮组件构成,辅以行星架、输出轴等结构件,形成一套高集成度的传动系统。

太阳轮:位于减速机中心,是动力输入的“心脏”。其形状类似带齿的恒星,直接连接电机输入轴,将旋转动能传递至行星轮。太阳轮的齿数较少,通过与行星轮的啮合实现初步减速。

行星轮:围绕太阳轮均匀分布的3-4个小齿轮,是动力传递的“搬运工”。每个行星轮通过滚针轴承或滑动轴承固定在行星架上,既绕自身轴线自转,又绕太阳轮公转。行星轮的齿数通常多于太阳轮,通过多齿啮合分散载荷,提升承载能力。

内齿圈:固定在减速机外壳内侧的环形齿轮,是传动节奏的“指挥官”。其内侧齿与行星轮啮合,通过限制行星轮的公转速度,最终降低输出转速。内齿圈的齿数最多,是传动比计算的关键参数。

行星架:连接行星轮的支架结构,将行星轮的公转运动转化为输出轴的旋转。行星架的刚度直接影响减速机的寿命,高端机型常采用一体化锻造工艺提升强度。

二、传动原理:多模式动力转换的奥秘

行星减速机的传动本质是通过齿轮啮合实现动力分流与转速变换。其工作模式可分为以下八种典型组合,其中三种降速传动模式应用最为广泛:

齿圈固定,太阳轮主动,行星架被动

这是最常见的降速传动模式。当太阳轮顺时针旋转时,行星轮在太阳轮驱动下自转,同时受内齿圈限制绕太阳轮公转。由于行星轮公转半径远大于太阳轮半径,动力通过行星架输出时转速显著降低,传动比通常为2.5-5,转向与输入端相同。例如,在工业机器人关节中,此模式可将电机高速旋转转化为关节低速高扭矩运动。

太阳轮固定,齿圈主动,行星架被动

该模式通过反转动力传递路径实现降速。当齿圈作为主动件旋转时,行星轮在齿圈驱动下公转,同时受固定太阳轮限制自转。由于齿圈半径大于太阳轮,行星架输出转速进一步降低,传动比可达1.25-1.67,转向与输入端相同。此模式常见于需要大减速比的精密仪器中。

行星架固定,太阳轮主动,齿圈被动

此模式通过固定行星架实现反向降速。当太阳轮旋转时,行星轮在太阳轮驱动下自转,同时因行星架固定被迫绕自身轴线反向旋转。齿圈作为输出端,其转速低于太阳轮且方向相反,传动比一般为1.5-4。该模式在需要反向传动的场景中具有独特优势,如某些特种车辆的转向机构。

三、性能优势:小体积蕴含大能量

行星减速机的结构设计使其具备四大核心性能优势,成为高端装备的首选传动方案:

高扭矩密度

多行星轮分担载荷的设计,使其额定扭矩密度比普通减速机高30%-50%。例如,某三级行星减速机在直径200mm的封装内,可输出260万Nm的扭矩,满足重型机械的传动需求。

高传动效率

对称式结构使单级传动效率达97%-98%,较传统减速机提升5%-8%。以某自动化生产线为例,采用行星减速机后,电机功率配置降低15%,年节约电费超20万元。

低回程间隙

通过精密加工与装配工艺,行星减速机的回程间隙可控制在5弧分以内。在半导体制造设备中,此精度可确保晶圆传输的定位误差小于0.01mm,提升产品良率。

模块化设计

标准化的太阳轮、行星轮组件支持快速更换,维修时仅需替换磨损部件而非整机。某汽车焊接车间通过备件库优化,将减速机维修时间从8小时缩短至2小时,生产线停机损失降低75%。

四、应用场景:从工厂到太空的全领域覆盖

行星减速机的性能优势使其在以下领域成为关键部件:

工业机器人

在六轴机器人中,每个关节均需配备行星减速机以实现精准控制。例如,某焊接机器人通过采用高精度行星减速机,将重复定位精度提升至±0.02mm,满足汽车车身焊接的严苛要求。

航空航天

火星探测器的钻探装置采用行星减速机,将电机转速从20000rpm降至50rpm,同时输出扭矩提升至2000Nm,确保在极端环境下稳定工作。

新能源装备

风电变桨系统中,行星减速机将电机动力传递至桨叶,实现±90°的精准偏航。某海上风电场通过采用耐腐蚀涂层行星减速机,使设备寿命从10年延长至15年,降低全生命周期成本。

医疗器械

在手术机器人中,微型行星减速机将电机扭矩放大50倍,驱动机械臂完成0.1mm级的微创操作。某腹腔镜手术机器人通过优化减速机润滑系统,将设备连续工作时间从2小时延长至8小时,提升手术效率。

结语

行星减速机通过“太阳轮-行星轮-内齿圈”的精密协作,实现了动力传递的高效、精准与可靠。其模块化设计、高扭矩密度、低回程间隙等特性,使其成为工业4.0时代不可或缺的核心部件。对于新手而言,理解其结构原理与性能优势,是掌握高端装备传动技术的第一步。随着智能制造的深入发展,行星减速机将在更多领域展现其“小体积大能量”的独特价值。