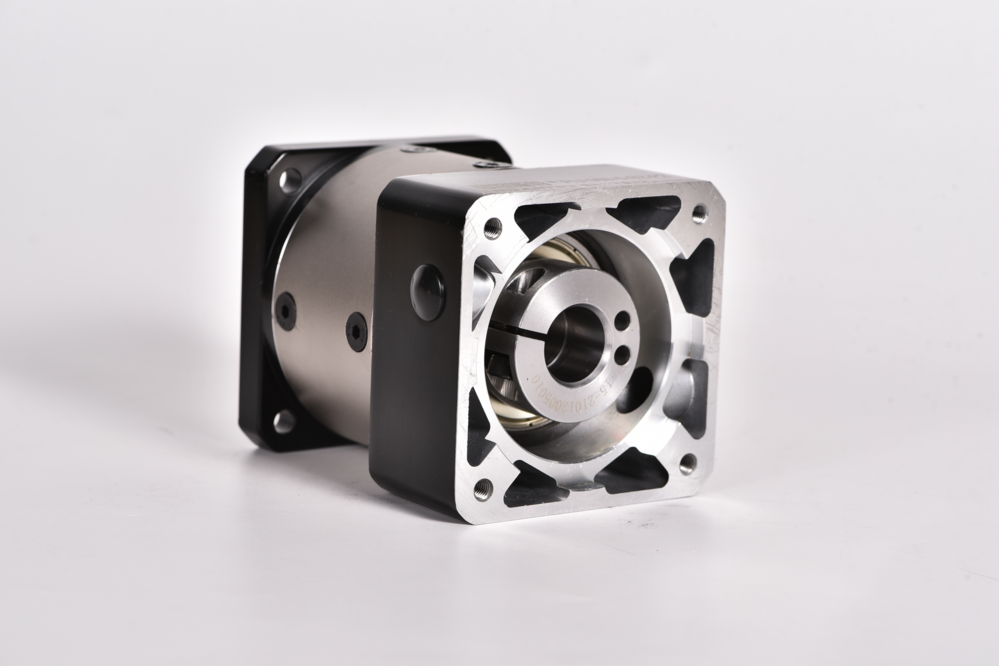

- 产品中心

行星减速机作为工业传动领域的核心部件,其性能稳定性直接关系到机械设备的运行效率与寿命。齿轮作为减速机的核心传动元件,其材质选择不仅决定了齿轮的承载能力、耐磨性及抗疲劳性能,更通过热处理工艺与结构设计相互作用,最终影响减速机的整体性能。本文将从材料特性、失效模式、工艺适配性三个维度,系统解析不同齿轮材质对行星减速机性能的影响机制。

一、材料特性与性能需求的匹配逻辑

行星减速机齿轮在运行中需承受交变载荷、冲击载荷及复杂摩擦环境,其材料需满足以下核心性能需求:

高强度与高硬度:齿轮啮合时齿面接触应力可达数百兆帕,齿根弯曲应力更高。若材料硬度不足,易引发齿面点蚀、塑性变形甚至断齿。例如,在矿山机械中,粉尘颗粒混入齿轮啮合面会导致磨粒磨损,若材料耐磨性不足,齿厚可能在数月内减少30%以上。

抗疲劳性能:长期交变载荷作用下,齿面易产生疲劳裂纹并扩展剥落。材料疲劳强度与热处理工艺密切相关,例如渗碳钢经淬火+低温回火后,表面硬度可达HRC58-62,芯部韧性保持HV200-250,可显著延缓疲劳裂纹萌生。

耐腐蚀性与热稳定性:在化工、食品等潮湿或腐蚀性环境中,材料需具备抗锈蚀能力;在高速运转时,摩擦生热可能导致齿面温度超过150℃,要求材料在高温下仍保持尺寸稳定性。

二、主流齿轮材料性能对比与典型应用

1. 合金结构钢:平衡性能与成本的首选

合金结构钢(如20CrMnTi、20CrMo)因淬透性高、成本适中,成为中高速行星减速机的主流选择。其核心优势在于:

渗碳硬化能力:通过渗碳处理使表面碳含量提升至0.8%-1.0%,淬火后形成高硬度马氏体层(深度可达1.5-2.0mm),同时芯部保持低碳马氏体或贝氏体组织,实现“表硬里韧”的复合性能。

低温冲击韧性:在-40℃环境下仍能保持AKV≥34J的冲击功,适用于北方寒冷地区或频繁启停的工况。

典型应用:在物流分拣设备中,采用20CrMnTi齿轮的减速机可连续运行5万小时无故障,齿面磨损量小于0.05mm。

2. 碳素钢:低成本场景的性价比之选

40Cr、45钢等碳素钢因工艺成熟、成本低廉,广泛应用于低速重载场景。其性能特点包括:

调质处理强化:通过淬火+高温回火获得回火索氏体组织,硬度可达HRC28-32,抗拉强度σb≥800MPa,适用于额定扭矩小于5000N·m的减速机。

局限性:碳素钢淬透性较差,齿轮模数超过6时需采用水淬工艺,易导致变形开裂。例如,在冶金行业轧机减速机中,45钢齿轮因热处理变形需增加磨齿工序,成本增加15%-20%。

3. 工程塑料:轻量化与静音需求的突破

在微型行星减速机领域,工程塑料(如PEEK、PPS)凭借密度低、自润滑、耐腐蚀等特性,逐步替代金属齿轮:

降噪优势:某型电动推杆采用PEEK斜齿轮后,运行噪音从68dB降至52dB,满足医疗设备对静音环境的要求。

耐温性能:改性PPS材料可在-40℃至200℃范围内保持尺寸稳定性,适用于新能源汽车电驱系统。

应用边界:工程塑料齿轮的传递扭矩上限约为200N·m,且需避免与强酸、强碱接触,目前主要应用于智能家居、机器人关节等轻载场景。

4. 特殊合金:极端工况的解决方案

在航空航天、核电等极端工况下,镍基合金、钴基合金等特殊材料展现独特优势:

高温稳定性:Inconel 718合金在650℃下仍能保持σb≥1000MPa的强度,适用于燃气轮机减速机。

抗辐射性能:哈氏合金C-276在核辐射环境中无晶间腐蚀倾向,确保核电站冷却泵减速机长期可靠运行。

成本制约:特殊合金价格是普通钢材的5-10倍,且加工难度大,目前仅用于关键领域。

三、材料选择与工艺协同的优化路径

1. 热处理工艺的精准匹配

材料性能的发挥高度依赖热处理工艺:

渗碳钢:需严格控制渗碳温度(900-950℃)、碳势(0.85%-1.05%)及淬火介质(油淬或高压气淬),以避免表面氧化与淬火裂纹。

碳素钢:采用等温淬火工艺可获得下贝氏体组织,在保持硬度的同时提升韧性,适用于冲击载荷较大的起重机减速机。

2. 表面强化技术的增效作用

通过表面涂层或改性技术可进一步提升齿轮性能:

TD涂层:在齿轮表面形成5-10μm的碳化钒层,硬度达HV2800-3200,使齿轮耐磨性提升3-5倍,适用于高精度数控机床。

激光熔覆:在齿轮齿面熔覆钴基合金粉末,形成无气孔、无裂纹的熔覆层,修复磨损齿轮的同时提升性能。

3. 制造误差的补偿设计

材料性能需与加工精度协同优化:

高精度磨齿:将齿形误差控制在±3μm以内,可降低齿轮啮合噪声5-8dB,延长使用寿命30%以上。

修形技术:对齿轮齿顶、齿根进行鼓形修形或齿向修形,可补偿装配误差与热变形,提升传动平稳性。

四、未来趋势:材料创新驱动性能升级

随着工业4.0与智能制造的发展,齿轮材料呈现以下创新方向:

纳米晶材料:通过剧烈塑性变形制备纳米晶钢材,硬度提升50%的同时保持良好韧性,有望将齿轮寿命延长至现有水平的2倍以上。

复合材料:金属-陶瓷复合材料结合了金属的韧性与陶瓷的硬度,在高速重载场景中具有广阔应用前景。

智能材料:形状记忆合金齿轮可根据温度变化自动调整齿侧间隙,解决热膨胀导致的传动误差问题。

结语

行星减速机齿轮材质的选择是材料科学、热处理工艺与机械设计的交叉融合。从合金结构钢的普及到工程塑料的崛起,从传统热处理到表面强化技术的突破,材料创新始终是推动减速机性能升级的核心动力。未来,随着新材料与新工艺的持续涌现,行星减速机将在更高转速、更大扭矩、更严苛环境的挑战中展现更强适应性,为工业传动领域注入持久动能。