- 产品中心

在工业自动化与精密机械领域,行星减速机作为核心传动部件,其效率表现直接影响着设备的整体性能与能源利用水平。行星减速机的效率并非单一因素决定,而是由设计结构、材料选择、制造工艺、润滑方式及运行环境等多维度因素共同作用的结果。深入剖析这些关键因素,不仅有助于优化减速机设计,更能为工业生产中的节能降耗提供理论支撑。

一、结构设计:效率的先天基础

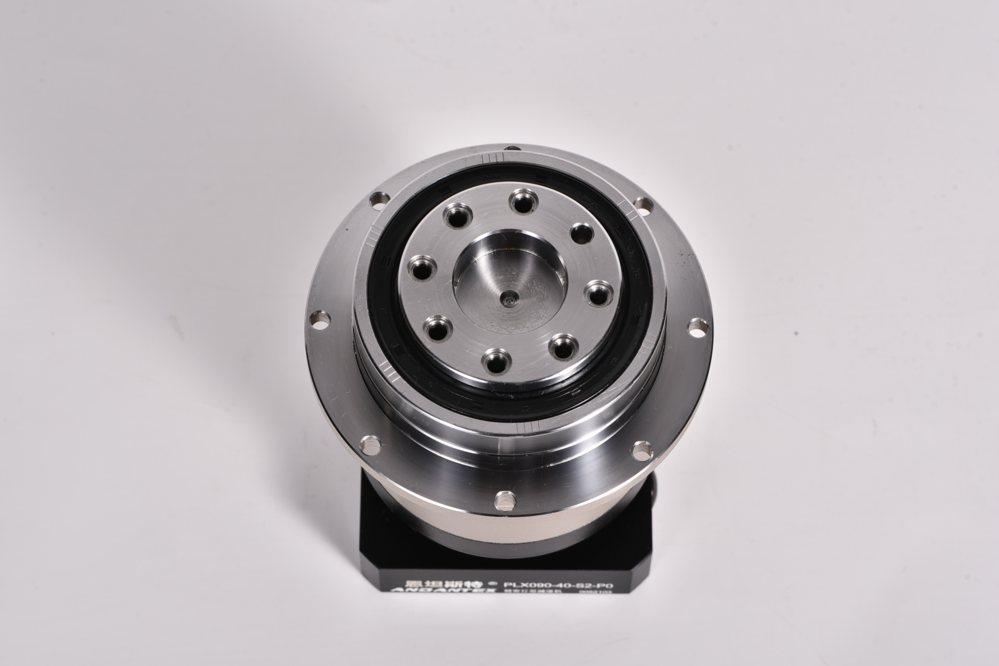

行星减速机的结构设计是其效率表现的先天基础,合理的结构布局能够显著降低能量损耗。行星减速机的核心结构包括太阳轮、行星轮、内齿圈及行星架,各部件的几何参数与装配关系直接影响传动效率。

齿形设计优化

齿轮的齿形是影响传动效率的关键因素。传统渐开线齿形在啮合过程中存在滑动摩擦,导致能量损耗。现代设计通过采用修形齿形(如鼓形齿、抛物线齿)或非对称齿形,能够优化啮合接触区域,减少滑动摩擦系数。此外,高精度磨齿工艺可提升齿面光洁度,进一步降低摩擦损耗。

行星轮数量与布局

行星轮的数量与分布方式直接影响载荷分配均匀性。增加行星轮数量可分散载荷,降低单齿受力,但需平衡结构复杂度与制造成本。对称布局的行星轮系能够减少偏载引起的额外摩擦,而非对称布局则需通过精密计算确保各行星轮受力均衡,避免因载荷集中导致效率下降。

轻量化与刚性平衡

减速机壳体与行星架的轻量化设计可减少惯性负载,但需兼顾结构刚性。过度的轻量化可能导致运行振动加剧,反而增加能量损耗。通过拓扑优化技术,可在保证刚性的前提下实现材料分布最优化,例如采用空心轴结构或铝合金材质,既能减轻重量又能提升动态响应效率。

二、材料选择:效率的物质保障

材料性能是决定行星减速机效率的物质基础,高强度、低摩擦、耐磨损的材料组合能够显著延长使用寿命并降低能耗。

齿轮材料升级

传统齿轮材料以低碳合金钢为主,通过渗碳淬火处理提升表面硬度。现代设计逐步采用粉末冶金高速钢或氮化钢,其均匀的组织结构与优异的耐磨性可减少齿面点蚀与胶合风险。此外,复合材料齿轮(如金属基陶瓷涂层)的应用进一步降低了摩擦系数,尤其在高速重载工况下效率提升显著。

轴承与密封件优化

轴承作为减速机的关键支撑部件,其材料选择直接影响旋转效率。陶瓷混合轴承(如氮化硅滚珠)具有低密度、高硬度的特性,可减少离心力引起的摩擦损耗。密封件方面,氟橡胶或聚四氟乙烯材质的唇形密封圈既能有效防止润滑油泄漏,又能降低旋转阻力,避免因密封摩擦导致的效率损失。

轻质高强壳体材料

壳体材料需兼顾强度与重量,铝合金因其比强度高、耐腐蚀性强成为主流选择。对于特殊工况(如高温环境),钛合金或碳纤维增强复合材料的应用可进一步提升效率,但需权衡成本与加工难度。

三、制造工艺:效率的精度支撑

制造精度是行星减速机效率的核心保障,微米级的加工误差可能导致效率数倍下降。现代制造工艺通过精密加工与装配技术,将效率损耗控制在最低范围。

超精密加工技术

齿轮加工采用滚齿-磨齿-珩磨复合工艺,齿面粗糙度可控制在Ra0.2以下,显著降低摩擦损耗。行星架与壳体的加工则依赖五轴联动数控机床,确保各轴孔同轴度误差小于0.005mm,避免因装配偏心导致的额外摩擦。

热处理变形控制

渗碳淬火等热处理工艺易引发齿轮变形,导致啮合不良。通过采用等温淬火或真空高压气淬技术,可减少热变形量,配合后续的精密研磨,确保齿轮几何精度稳定。此外,低温回火处理可消除残余应力,避免运行中因应力释放导致的效率波动。

装配工艺优化

行星减速机的装配需严格控制预紧力与间隙。采用液压拉伸螺栓固定行星架,可实现均匀的预紧力分布,避免因螺栓松动导致的振动与摩擦。间隙调整方面,通过激光对中仪与三维坐标测量仪,确保各行星轮与太阳轮、内齿圈的啮合间隙均匀,减少偏载引起的效率损失。

四、润滑与冷却:效率的动态维护

润滑与冷却系统是行星减速机效率的动态维护者,合理的润滑方式与散热设计可长期保持高效运行状态。

润滑方式选择

润滑方式分为油浴润滑、喷油润滑与强制循环润滑。低速重载工况下,油浴润滑通过齿轮搅动形成油膜,但易产生搅油损耗;高速工况则需采用喷油润滑,直接将润滑油喷射至啮合区,减少油膜破裂风险。强制循环润滑系统通过油泵与过滤器组合,可实现润滑油的精准供给与杂质过滤,延长使用寿命并降低摩擦损耗。

润滑油性能匹配

润滑油的粘度、极压性与抗氧化性直接影响传动效率。低粘度合成润滑油(如聚α烯烃)在低温环境下仍能保持流动性,减少启动摩擦;含硫磷极压添加剂的润滑油可形成化学吸附膜,防止齿面胶合。此外,纳米颗粒添加剂的应用可进一步降低摩擦系数,提升效率。

散热设计优化

行星减速机运行中产生的热量若无法及时散发,会导致润滑油粘度下降,摩擦损耗增加。通过优化散热肋片布局或采用液冷套结构,可提升散热效率。对于封闭式减速机,内置热管或相变材料(如石蜡)可实现被动散热,避免额外能耗。

五、运行环境:效率的外部约束

运行环境是行星减速机效率的外部约束条件,温度、湿度与负载特性均需纳入效率优化考量。

温度适应性设计

高温环境会导致润滑油粘度下降,摩擦损耗增加;低温环境则可能引发润滑油凝固,启动阻力增大。通过采用宽温域润滑油(如-40℃至120℃适用)或电加热启动装置,可确保减速机在极端温度下仍能高效运行。

负载特性匹配

行星减速机的效率随负载变化呈现非线性特征。轻载工况下,固定损耗(如轴承摩擦、润滑油搅动)占比高,效率较低;重载工况下,可变损耗(如齿面摩擦)主导效率变化。通过优化减速机额定功率与实际负载的匹配度,可避免“大马拉小车”或过载运行,实现效率最大化。

维护周期管理

定期更换润滑油与清洗滤芯是维持效率的关键。润滑油老化会导致粘度上升与杂质积累,摩擦损耗增加;滤芯堵塞则可能引发油路压力异常,加剧磨损。通过安装油液监测传感器,可实时获取润滑油状态数据,实现预防性维护,避免效率突然下降。

结语

行星减速机的效率提升是一个系统工程,需从设计、材料、制造、润滑到运行环境进行全链条优化。通过结构轻量化与刚性平衡、高精度制造工艺、智能润滑系统及环境适应性设计,现代行星减速机已实现95%以上的传动效率,为工业自动化与节能减排提供了关键技术支撑。未来,随着新材料与数字孪生技术的应用,行星减速机的效率优化将进入智能化新阶段,为全球制造业的绿色转型注入新动能。