- 产品中心

在工业自动化与精密传动领域,行星减速机凭借其高扭矩密度、体积紧凑、传动效率高等特性,成为机械装备的核心部件。其选型过程需围绕扭矩需求展开系统性分析,结合传动比、安装结构、效率衰减等关键参数,确保设备在动态工况下实现稳定运行。本文将从扭矩计算、选型逻辑、性能验证三个维度,解析行星减速机型号选择的技术路径。

一、扭矩需求的核心计算模型

行星减速机的输出扭矩是选型的核心依据,其计算需综合考虑电机参数、传动效率及动态载荷系数。实际应用中,扭矩计算分为静态扭矩与动态扭矩两种场景:

静态扭矩计算

在匀速运行工况下,输出扭矩公式为:

其中,T电机为电机额定扭矩(N·m),i为传动比,η为传动效率。例如,当电机扭矩为5 N·m、传动比为20、效率为95%时,理论输出扭矩可达95 N·m。

动态扭矩计算

在启停、加速或负载突变工况下,需引入使用系数F修正扭矩值:

其中,P为电机功率(kW),n电机为电机转速(r/min),F通常取1.2-1.5以覆盖瞬时过载。例如,某电机功率3 kW、转速1500 r/min、使用系数1.3时,动态扭矩需求可达162 N·m。

关键原则:实际选型时,减速机额定扭矩应大于动态扭矩的1.2倍,以预留安全余量。例如,若计算得动态扭矩为162 N·m,则需选择额定扭矩≥194 N·m的减速机。

二、传动比与扭矩的协同匹配

传动比i是连接电机转速与输出扭矩的桥梁,其选择需平衡扭矩放大需求与效率衰减:

传动比与扭矩的线性关系

传动比每增加一档,输出扭矩按比例放大。例如,传动比从10提升至20时,扭矩输出能力翻倍,但需注意:效率衰减:多级传动(如三级行星轮)效率较单级降低约3%-5%,需在扭矩放大与效率损失间权衡。

速比范围:工业级行星减速机速比通常覆盖3-1000,超高速比需求可通过组合斜齿轮或锥齿轮实现。

动态工况下的速比优化

在频繁启停场景中,需优先选择低速比(如5-50)以减少惯性冲击;在恒定负载场景中,可选用高速比(如100-500)以降低电机功率需求。例如,某输送带系统需输出扭矩200 N·m、转速50 r/min,若电机转速为1500 r/min,则传动比需为30,此时需验证减速机效率是否满足能耗要求。

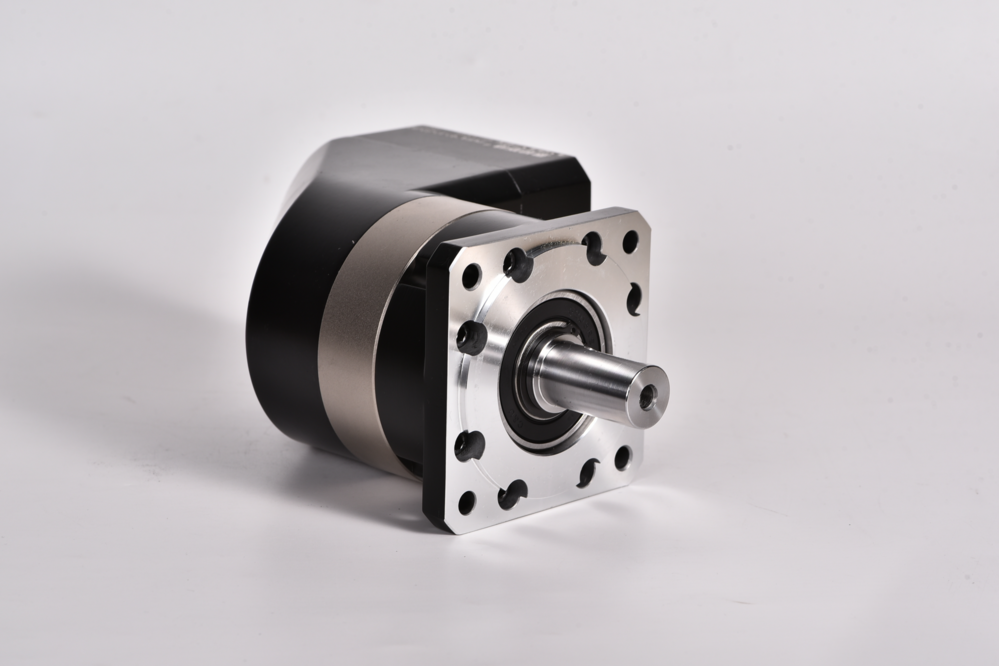

三、安装结构与扭矩承载的适配性

行星减速机的扭矩承载能力与其法兰尺寸、轴径强度等结构参数密切相关,需通过“扭矩-结构”匹配验证选型合理性:

法兰尺寸与扭矩的对应关系

减速机法兰尺寸越大,其输出轴径和轴承承载能力越强。例如:输出扭矩≤50 N·m时,可选42系列法兰(输出轴径12mm);

输出扭矩50-200 N·m时,需选用60系列法兰(输出轴径20mm);

输出扭矩>200 N·m时,需定制80系列以上法兰。

轴向与径向载荷的复合验证

在回转机构或悬臂负载场景中,需同时校验轴向力与径向力。例如,某机械臂关节需承受500 N的径向力与300 N的轴向力,此时需选择支持双方向载荷的加强型输出轴,并验证其疲劳寿命是否达标。

四、效率与寿命的动态平衡

传动效率直接影响减速机的发热与寿命,需结合扭矩需求进行动态优化:

效率衰减的扭矩阈值

行星减速机在额定扭矩的80%以内运行时,效率可维持在95%以上;当负载超过额定扭矩时,效率每提升10%扭矩,效率下降约2%-3%。例如,某减速机额定扭矩150 N·m,当负载为180 N·m时,效率可能从95%降至90%。润滑方式与寿命的关联性

高扭矩工况需优先选用强制润滑或油浴润滑,以降低齿面温升。例如,在输出扭矩>300 N·m的连续运行场景中,油浴润滑可使减速机寿命延长至3万小时以上,而脂润滑仅能支持1.5万小时。

五、选型实例:某数控机床主轴系统

某数控机床主轴需输出扭矩120 N·m、转速80 r/min,电机功率为4 kW、转速1500 r/min。选型步骤如下:

计算传动比:

选择标准速比20。

验证动态扭矩:

引入使用系数1.3,动态扭矩为:

选择额定扭矩150 N·m的减速机(安全系数1.18)。

结构适配性验证:

根据150 N·m扭矩需求,选用60系列法兰(输出轴径20mm),并确认其支持径向力400 N、轴向力250 N,满足机床主轴的复合载荷要求。效率与寿命评估:

在20:1速比下,单级传动效率达96%,油浴润滑可保障3万小时寿命,符合机床连续运行需求。

结语

行星减速机的型号选择是扭矩需求、传动比、结构强度与效率寿命的综合决策过程。通过建立动态扭矩计算模型、优化传动比匹配、验证结构适配性,并平衡效率与寿命,可实现从理论计算到工程落地的精准选型。在实际应用中,还需结合设备工况、维护周期及成本预算进行动态调整,以构建高可靠性、长寿命的传动系统。