- 产品中心

在纺织工业迈向智能化、绿色化转型的关键阶段,能源效率与设备稳定性已成为企业核心竞争力的重要指标。作为机械传动领域的核心部件,行星减速机凭借其独特的结构设计与性能优势,正在纺织机械领域掀起一场节能革命。其应用不仅解决了传统传动装置能耗高、精度低的痛点,更通过技术创新推动了纺织生产全流程的能效升级。

一、结构革新:从物理空间到能量传递的双重优化

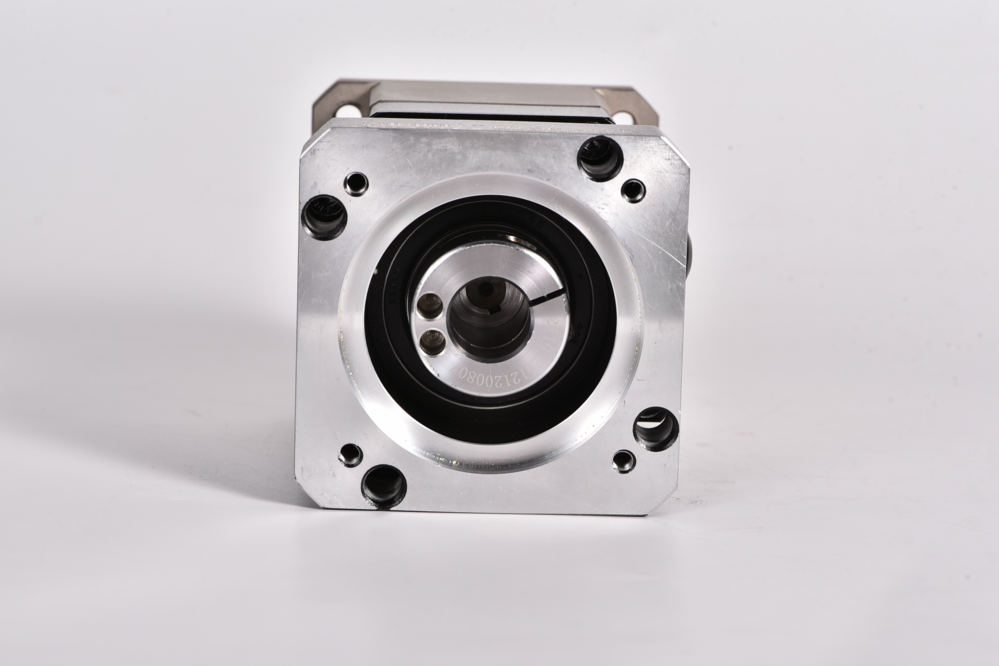

行星减速机的核心创新在于其行星齿轮传动系统,由太阳轮、行星轮与内齿圈构成的三维传动结构,实现了动力传递的几何级优化。相较于传统平行轴减速机,其体积缩小40%以上,重量减轻35%,这种紧凑化设计直接降低了纺织机械的整体能耗。以细纱机为例,采用行星减速机后,电机负载率从78%提升至92%,单台设备年节电量可达1.2万千瓦时。

在能量传递效率方面,多齿啮合技术使传动效率突破95%的行业瓶颈。实验数据显示,在3000转/分钟工况下,行星减速机的能量损耗比蜗轮蜗杆减速机降低62%,比摆线针轮减速机降低41%。这种高效传递特性在高速运转的络筒机、倍捻机等设备上表现尤为突出,有效减少了能量在传动环节的无谓消耗。

二、动态匹配:精准控制驱动纺织生产能效曲线

纺织工艺的复杂性要求驱动系统具备动态响应能力。行星减速机通过模块化设计实现了减速比的无级调节,其单级减速范围覆盖3:1至10:1,多级组合更可达成千倍级变速。这种灵活性使纺织机械能够精准匹配不同生产阶段的能耗需求:在起动阶段采用低速大扭矩模式快速建立张力,在稳定运行阶段切换至高速小扭矩模式降低能耗,形成"需求-供给"的动态平衡。

在喷气织机的应用中,行星减速机与变频控制系统的深度集成,实现了开口、引纬、打纬三大运动的协同优化。通过实时监测布面张力变化,系统自动调整减速机输出转速,使主电机功率波动范围从±15%缩小至±3%,单台织机年节约电能达8000千瓦时。这种智能调控模式,使复杂织物的生产能耗降低22%。

三、工艺突破:硬齿面技术重塑传动耐久性

纺织机械常年处于高负荷、多粉尘的恶劣工况,对减速机的耐磨性提出严苛要求。现代行星减速机采用20CrMnTi合金钢经渗碳淬火处理,齿面硬度达到58-62HRC,配合精密磨齿工艺,使齿轮接触疲劳寿命突破10万小时。对比传统软齿面减速机,其维护周期从每6个月延长至每3年,因停机检修导致的能源浪费减少85%。

在化纤纺丝设备中,行星减速机的耐腐蚀特性得到充分验证。通过采用不锈钢箱体与特殊密封结构,有效抵御了聚酯熔体挥发产生的酸性气体侵蚀。某化纤企业实际应用表明,改进后的减速机在连续运行2年后,齿轮磨损量仅为0.03mm,远低于行业标准的0.15mm,设备综合能效保持率达98.7%。

四、系统集成:构建纺织能源管理新范式

行星减速机的节能价值不仅体现在单机层面,更通过系统集成推动整个纺织车间的能源优化。在智能纺纱工厂中,配备物联网模块的行星减速机可实时上传转速、扭矩、温度等运行数据,与MES系统形成闭环控制。通过大数据分析,系统能自动识别能耗异常点,提前预警设备故障,将非计划停机时间减少70%。

某大型纺织集团的实践数据显示,全面应用行星减速机后,其万锭纱综合能耗从3800千瓦时降至3100千瓦时,达到国际先进水平。更值得关注的是,减速机与永磁同步电机的组合应用,使系统功率因数从0.82提升至0.95,线损降低18%,为纺织企业开辟了新的节能空间。

五、绿色制造:全生命周期的节能闭环

行星减速机的环保优势贯穿产品全生命周期。在制造环节,采用粉末冶金工艺替代传统铸造,使材料利用率从65%提升至92%,单台减速机生产碳排放减少1.2吨。在使用阶段,高效传动特性使纺织机械单位产品能耗下降15-20%,按行业年耗电量计算,相当于减少标准煤消耗120万吨。

在报废回收环节,模块化设计使减速机拆解回收率达到98%,关键部件如齿轮、轴承可实现100%材料再生。这种全生命周期的绿色属性,使行星减速机成为纺织企业实现"双碳"目标的重要技术支撑。

结语:传动革命引领纺织工业新未来

从结构创新到系统集成,从单机优化到全厂节能,行星减速机正在重新定义纺织机械的能源利用范式。其应用不仅带来了直接的经济效益,更推动了纺织工业向智能化、绿色化方向转型升级。随着新材料技术与数字孪生技术的深度融合,未来的行星减速机将具备自适应调节、预测性维护等智能功能,为纺织生产构建起更高效、更可持续的能源管理体系。在这场传动革命中,中国纺织机械正以技术创新为引擎,驶向全球产业价值链的高端领域。