- 产品中心

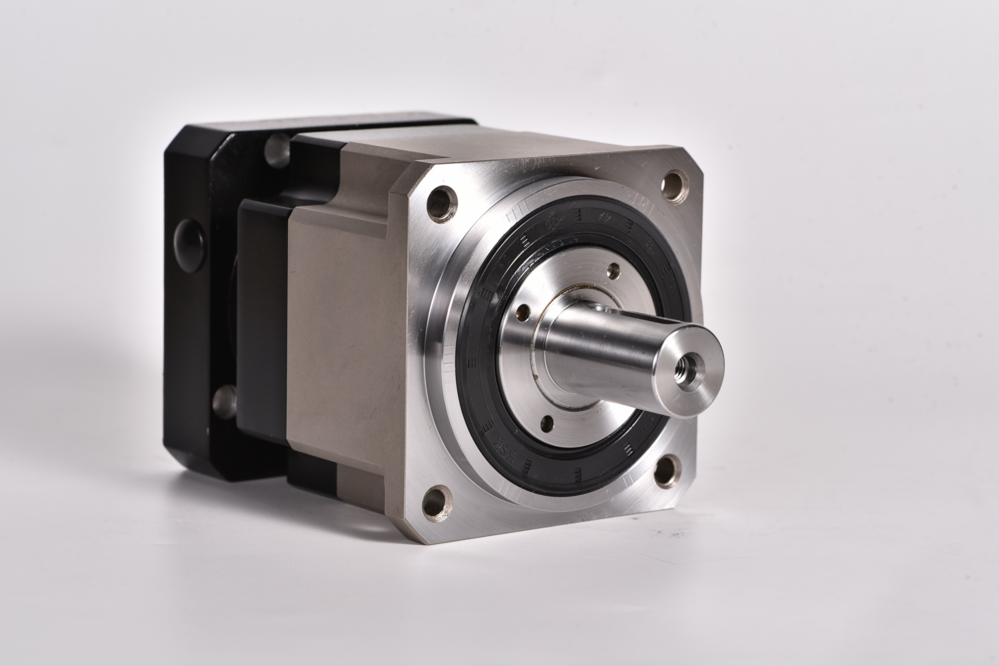

在现代化战争形态加速演变的背景下,军工装备的可靠性已成为决定作战效能的核心要素。作为传动系统的关键部件,行星减速机在飞行器、装甲车辆、舰船及卫星等装备中承担着动力传递、速度调节与运动控制的核心功能。其可靠性不仅关乎装备能否在极端环境下稳定运行,更直接影响作战任务的成败与人员安全。本文从军工装备的特殊需求出发,系统解析行星减速机在可靠性设计、环境适应性、寿命保障及质量控制等方面的技术要求。

一、极端工况下的可靠性设计挑战

军工装备常面临高低温、强振动、强冲击、高盐雾等复合极端环境,这对行星减速机的可靠性设计提出了严苛要求。以导弹导引头云台为例,其减速机需在-50℃至+120℃的宽温域内保持传动精度,同时承受发射阶段的10000g瞬时冲击载荷。为满足此类需求,设计阶段需采用以下技术路径:

材料选型优化

核心部件需选用高强度合金钢或钛合金,通过热处理工艺提升材料抗疲劳性能。例如,某型卫星姿态控制机构采用铍青铜齿轮,在-180℃至+200℃环境下仍能保持尺寸稳定性,确保传动间隙误差小于0.5弧分。

结构冗余设计

通过双齿轮预紧机构消除齿侧间隙,配合膜片联轴器实现零背隙传动。某型舰载雷达旋转基座采用三级行星传动结构,在单级失效情况下仍能通过冗余设计维持基本功能,将系统可靠性提升至0.9999以上。

动态补偿技术

集成高精度传感器与数字控制算法,实时监测并修正传动误差。某型直升机主减速器通过DSP数字控制系统,在旋翼转速波动时自动调整齿轮啮合参数,将传动效率波动控制在±0.5%以内。

二、环境适应性的技术突破

军工装备的应用场景涵盖陆地、海洋、空中及太空等多维空间,行星减速机需具备全域环境适应能力。具体技术突破体现在以下方面:

密封防护体系

采用双层迷宫密封结构与陶瓷轴承,有效阻隔盐雾、砂尘及水汽侵入。某型两栖装甲车行走减速机在浸水试验中连续运行72小时,齿轮箱内部湿度仍低于40%RH,轴承润滑脂性能衰减率不足5%。

抗振动设计

通过有限元分析优化齿轮模态频率,避免与装备振动源产生共振。某型运载火箭伺服机构减速机将固有频率提升至2000Hz以上,成功通过10g随机振动考核,齿轮磨损量较传统设计降低70%。

轻量化与高强度平衡

运用拓扑优化技术实现结构减重,同时采用碳纤维增强复合材料提升比强度。某型无人机起落架减速机在重量减轻40%的情况下,抗冲击能力反而提升25%,满足GJB 899A-2009《可靠性鉴定和验收试验》标准。

三、全寿命周期的可靠性保障

军工装备的服役周期通常超过20年,行星减速机需建立从设计、制造到维护的全寿命可靠性保障体系:

制造工艺控制

核心齿轮采用磨齿工艺,齿面粗糙度Ra≤0.2μm,齿形精度达ISO 5级。某型坦克主减速器通过激光干涉仪检测齿轮啮合斑点,确保接触区占比超过75%,有效分散载荷应力。

加速寿命试验

模拟实际工况开展强化试验,验证设计裕度。某型潜艇推进减速机在2000小时连续运行试验中,轴承疲劳寿命达到理论值的1.8倍,齿轮点蚀面积控制在0.1%以下。

智能维护技术

集成油液监测传感器与大数据分析平台,实现状态预测性维护。某型战斗机起落架减速机通过振动频谱分析,提前60天预警轴承故障,将非计划停机时间减少90%。

四、可靠性标准的体系化建设

军工行业已建立覆盖全要素的可靠性标准体系,为行星减速机的研发提供量化指标:

环境适应性标准

GJB 150A-2009《军用设备环境试验方法》规定,减速机需通过低温启动、高温存储、盐雾腐蚀等18项试验,每项试验后性能衰减不得超过5%。

可靠性设计规范

GJB 450A-2004《装备可靠性工作通用要求》明确,减速机设计阶段需完成FMECA(故障模式、影响及危害性分析),识别并控制200项以上潜在失效模式。

验收测试准则

MIL-STD-810G标准要求,批量生产的减速机需进行100%全检,其中传动效率、回程间隙、噪声等关键参数的CPK值需≥1.67,确保产品一致性。

五、未来技术发展方向

随着智能化战争形态的演进,行星减速机的可靠性技术正朝以下方向突破:

仿生结构设计

借鉴生物关节的柔性传动机制,开发自适应间隙补偿机构。某研究机构已研制出仿生行星减速器,在温度变化时自动调整齿侧间隙,将热变形误差降低80%。

增材制造应用

采用金属3D打印技术制造复杂流道结构,提升散热效率。某型高功率密度减速机通过拓扑优化流道,在同等体积下功率提升3倍,温升降低15℃。

数字孪生技术

构建虚拟样机进行全寿命周期仿真,提前发现设计缺陷。某企业通过数字孪生模型,将减速机研发周期缩短40%,试制成本降低60%。

结语

行星减速机的可靠性是军工装备战斗力生成的基石。从材料科学到制造工艺,从环境适应到智能维护,每一项技术突破都凝聚着对极端条件的深刻理解与精准应对。未来,随着新材料、新工艺、新技术的持续融合,行星减速机将向更高精度、更长寿命、更强适应性的方向发展,为国防现代化建设提供更坚实的传动保障。在可靠性工程的道路上,唯有坚持全要素管控、全流程优化、全寿命保障,才能锻造出经得起战场考验的"钢铁传动心脏"。