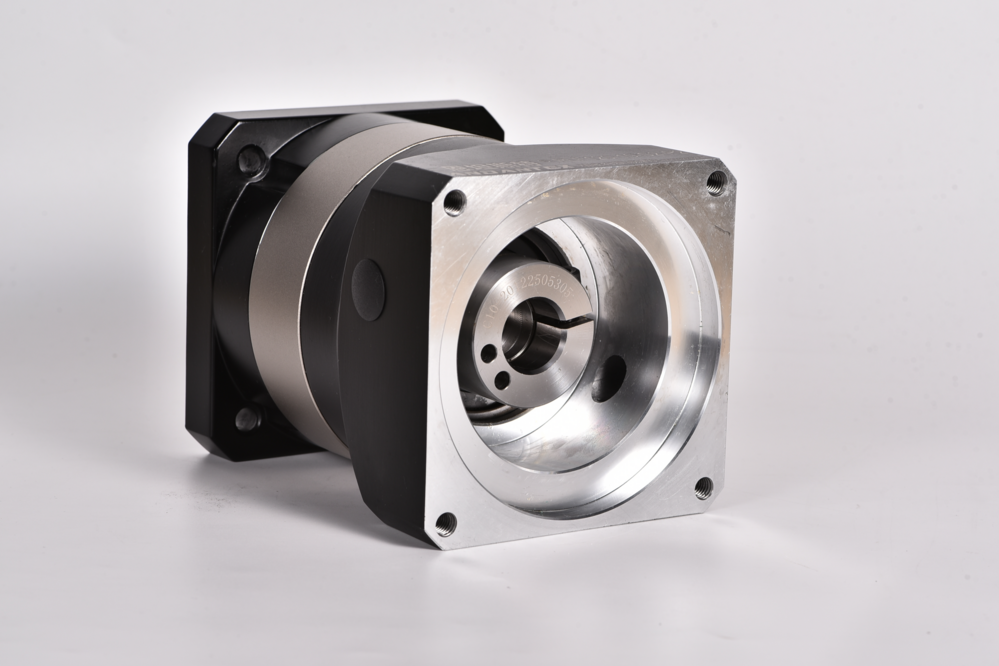

- 产品中心

在现代化制造业中,数控机床作为核心设备,其性能直接决定了加工精度、效率与稳定性。而行星减速机作为数控机床传动系统的关键部件,承担着降低转速、增大扭矩、提升传动精度的重要任务。其选型是否合理,不仅影响机床的整体性能,还关乎设备寿命与维护成本。本文将从负载特性、传动精度、结构适配性、环境适应性及经济性五个维度,系统阐述行星减速机在数控机床中的选型要点,为工程技术人员提供参考。

一、负载特性匹配:动态与静态负载的全面考量

数控机床的负载特性复杂多变,需从静态扭矩与动态扭矩双重维度评估行星减速机的承载能力。

1. 静态扭矩计算

静态扭矩是减速机在恒定负载下所需的输出扭矩,需根据机床主轴的最大切削力、传动比及效率进行计算。例如,在铣削加工中,主轴需克服工件材料的抗力,此时需确保减速机的额定扭矩大于计算值,并预留20%-30%的安全余量,以应对瞬时过载或材料硬度波动。

2. 动态扭矩分析

动态扭矩涉及加速、减速及换向过程中的冲击负载。数控机床在高速启停时,电机输出扭矩会瞬间增大,若减速机动态承载能力不足,可能导致齿轮啮合失效或轴系断裂。因此,选型时需参考减速机的峰值扭矩参数,并结合机床运动控制算法(如S形加减速曲线)优化动态性能。

3. 负载类型识别

不同加工场景的负载类型差异显著:

连续负载:如车削加工中主轴持续旋转,需选择热容量大、散热性能好的减速机;

间歇负载:如钻孔攻丝时的周期性启停,需关注减速机的疲劳寿命与抗冲击能力;

冲击负载:如铣削断续切削时的振动,需通过提高减速机刚度或增加阻尼装置来抑制共振。

二、传动精度要求:微米级误差控制的核心挑战

数控机床的加工精度直接依赖于传动系统的回程误差与重复定位精度,而行星减速机的齿轮啮合质量、轴承游隙及装配工艺是关键影响因素。

1. 回程误差控制

回程误差指减速机反向传动时的空程量,主要由齿轮侧隙与轴承游隙引起。在精密加工中,回程误差需控制在5弧分以内,否则会导致轮廓误差或表面粗糙度超标。选型时需优先选择采用零侧隙齿轮设计(如修形齿轮或预紧结构)的减速机,并通过激光干涉仪检测实际回程误差。

2. 重复定位精度优化

重复定位精度反映减速机在多次运动中的位置一致性,需结合编码器分辨率与伺服系统刚度综合评估。例如,在五轴联动加工中,减速机的角传动误差需与机床各轴的几何误差耦合补偿,通过闭环控制实现纳米级定位。

3. 传动刚度提升

传动刚度包括扭转刚度与轴向刚度,直接影响机床的动态响应与抗振性能。选型时需关注减速机的模数、齿宽及轴承配置:

增大齿轮模数可提高齿面接触强度;

采用短齿设计或人字齿轮可减少轴向力;

配置成对角接触球轴承可提升轴向刚度。

三、结构适配性:空间布局与安装方式的灵活设计

数控机床的机械结构紧凑,行星减速机需与电机、主轴及床身高度集成,选型时需重点考虑外形尺寸、安装接口与润滑方式。

1. 外形尺寸优化

减速机的径向尺寸与轴向长度需与电机法兰及主轴箱匹配,避免干涉或增加额外传动环节。例如,在立式加工中心中,主轴箱内部空间有限,需选择扁平化设计的减速机以降低重心高度,提升机床刚性。

2. 安装接口标准化

减速机的输入输出接口需与电机轴与主轴的连接方式兼容,常见接口包括键槽、花键、胀套及液压夹紧等。其中,胀套连接因无间隙、对中性好,逐渐成为高速加工场景的首选方案。

3. 润滑方式选择

润滑方式直接影响减速机的寿命与维护周期:

油脂润滑:适用于低速、轻载场景,结构简单但需定期更换;

油浴润滑:通过浸油齿轮实现自润滑,适合中速场景;

强制润滑:采用油泵循环供油,可满足高速、重载需求,但需配套油路系统。

四、环境适应性:温度、湿度与防护等级的严苛考验

数控机床的工作环境复杂,行星减速机需具备抗温升、防腐蚀及防尘能力,以保障长期稳定运行。

1. 温升控制

高速运转时,齿轮啮合与轴承摩擦会产生大量热量,若散热不良会导致热变形,影响传动精度。选型时需关注减速机的热功率参数,并通过以下措施优化散热:

选用铝合金外壳提升导热性;

增加散热肋片或强制风冷装置;

采用低摩擦系数的润滑脂减少能耗。

2. 防护等级匹配

根据机床使用场景选择防护等级(IP代码):

IP54:防尘、防溅水,适用于一般加工车间;

IP65:完全防尘、防低压水射流,适合湿式加工或清洗环境;

IP67:可短时间浸水,适用于极端恶劣工况。

3. 耐腐蚀性要求

在沿海或化工行业,机床可能接触腐蚀性气体或液体,此时需选择不锈钢材质或表面镀镍处理的减速机,并采用密封结构防止内部腐蚀。

五、经济性平衡:全生命周期成本的最优解

行星减速机的选型需兼顾初始采购成本与长期使用成本,通过全生命周期分析(LCCA)实现性价比最大化。

1. 采购成本与性能的权衡

高性能减速机(如高精度、高刚性型号)价格较高,但可减少机床调试时间与废品率;低价位产品虽初期投入低,但可能因故障频发导致停机损失。建议根据机床定位选择适配性能等级,避免过度设计或性能不足。

2. 维护成本与寿命周期

减速机的寿命周期受齿轮材料、热处理工艺及润滑方式影响显著。例如,采用渗碳淬火齿轮的减速机寿命可达2万小时以上,而普通调质齿轮仅5000小时左右。选型时需计算单位时间内的维护成本(如换油、更换轴承等),优先选择免维护或长寿命设计。

3. 能效与环保性

随着绿色制造趋势,减速机的能效等级成为重要考量因素。高效率减速机可减少电机功率损耗,降低能耗与碳排放。此外,需关注润滑剂的环保性,优先选择可生物降解或符合RoHS标准的油脂。

结语

行星减速机的选型是数控机床设计中的关键环节,需从负载特性、传动精度、结构适配性、环境适应性及经济性五方面综合评估。通过科学选型,可显著提升机床的加工精度、稳定性与可靠性,为企业创造长期价值。未来,随着材料科学与制造工艺的进步,行星减速机将向更高精度、更紧凑化及智能化方向发展,为数控机床的升级提供更强支撑。