- 产品中心

在全球能源结构转型与碳中和目标驱动下,新能源产业正经历前所未有的技术革新与市场扩张。作为工业传动领域的核心部件,行星减速机凭借其高精度、高效率、高集成度的特性,在风力发电、光伏制造、电动汽车、储能系统等新能源场景中扮演着关键角色。其技术突破不仅推动了新能源设备性能的跃升,更成为行业降本增效、实现可持续发展的核心驱动力。

一、风力发电:从“大功率”到“高可靠”的跨越

风力发电系统中,行星减速机是连接风轮与发电机的核心传动装置,其核心功能是将风轮的低速旋转转化为发电机所需的高速旋转,同时通过多级传动比实现扭矩放大。随着海上风电向深远海拓展,单机容量突破20兆瓦级,对减速机的承载能力、抗腐蚀性及运维效率提出更高要求。

技术突破方向:

轻量化与高扭矩密度:通过拓扑优化设计与新型合金材料应用,减速机体积较传统型号缩小30%,同时扭矩密度提升至260万牛米/立方米,满足大型化风机对结构强度的需求。

长寿命润滑系统:采用自润滑轴承与复合密封技术,在盐雾、沙尘等恶劣环境下实现10万小时免维护运行,显著降低海上风电的运维成本。

智能监测模块集成:内置振动传感器与温度监测单元,通过边缘计算实时分析齿轮啮合状态,故障预警准确率达95%以上,推动风电场从“定期检修”向“预测性维护”转型。

应用案例:

某海上风电项目采用集成化行星减速机后,机组可利用率提升至99.2%,年发电量增加8%,同时运维成本降低40%。其模块化设计支持快速更换齿轮组,单次维修时间从72小时缩短至12小时。

二、光伏制造:精密传动赋能智能制造

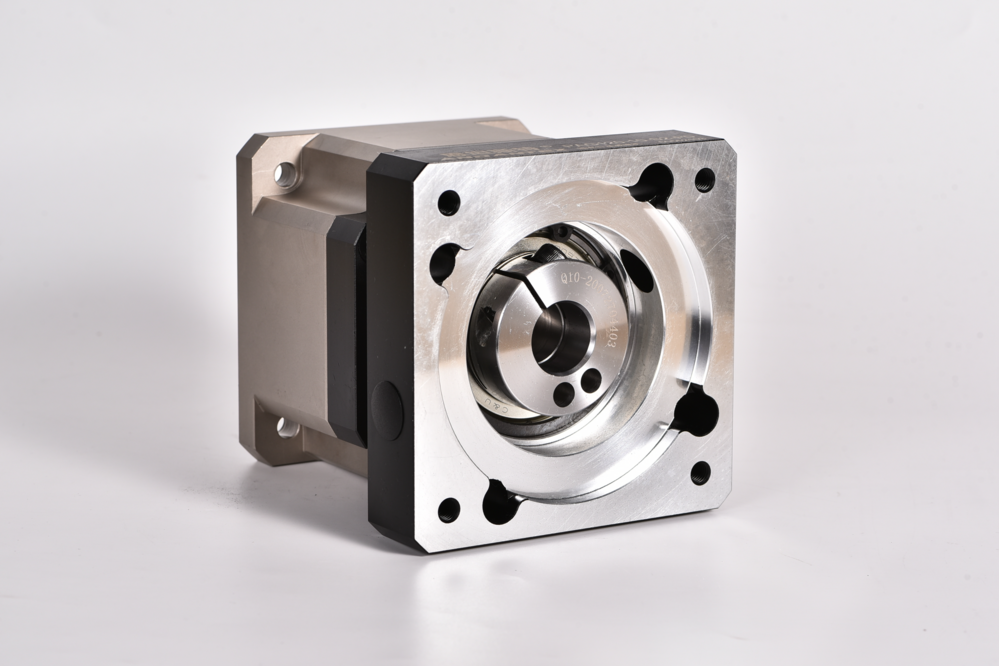

光伏产业向N型电池、钙钛矿叠层等高效技术迭代,对生产设备的精度与稳定性提出严苛要求。行星减速机凭借零背隙、高刚性特性,成为涂布机、叠片机、焊接机等核心装备的“动力心脏”。

关键应用场景:

涂布机线速度控制:在极片涂布环节,减速机驱动辊筒实现±0.1%的线速度波动控制,确保涂层厚度均匀性≤1μm,直接提升电池能量密度2%-3%。

叠片机微米级定位:通过谐波减速与行星传动的复合设计,叠片机械臂重复定位精度达±5μm,叠片对齐误差≤0.1mm,使方形电池良品率突破98.5%。

焊接机动态响应优化:采用低惯性行星轮系与高速伺服电机匹配,焊接头移动加速度达3G,满足异质结电池0.3秒/点的焊接节拍要求。

技术革新趋势:

直驱一体化设计:将减速机与伺服电机、编码器集成,消除联轴器误差,系统传动效率提升至97%。

数字化孪生技术:通过虚拟调试优化齿轮宏观参数与微观修形,使减速机NVH性能达标,满足光伏车间对低噪音(≤65dB)的生产环境要求。

三、电动汽车:从“动力传递”到“系统集成”

随着电动汽车向800V高压平台、多档变速及轮毂电机技术演进,行星减速机正从单一传动部件升级为动力总成的核心模块。

创新应用方向:

两档变速器集成:通过行星排与同步器组合设计,实现电机高效区与车轮转速的动态匹配。某车型搭载该技术后,高速巡航能耗降低12%,续航里程提升8%。

轮边驱动系统轻量化:采用铝合金壳体与空心轴结构,减速机重量较传统方案减轻40%,配合分布式电驱布局,使车辆轴荷分配更均衡,操控稳定性显著提升。

氢燃料电池系统适配:针对燃料电池电机高转速(≥15000rpm)特性,开发超高速行星减速机,通过碳纤维增强复合材料齿轮降低离心力影响,确保10万公里耐久性。

市场数据支撑:

2024年全球新能源汽车用行星减速机市场规模达18亿美元,预计2030年将突破35亿美元,年复合增长率达12%。其中,多档变速与轮毂电机配套需求占比超60%,成为行业增长主引擎。

四、储能系统:高效传动支撑能源革命

在锂离子电池、液流电池及飞轮储能等领域,行星减速机通过精准控制能量转换效率,成为提升系统经济性的关键。

典型应用场景:

飞轮储能高速驱动:在20000rpm以上飞轮系统中,采用气浮轴承与磁悬浮技术相结合的行星减速机,实现99.5%的传动效率,使飞轮充放电循环寿命突破100万次。

液流电池泵控优化:通过减速机与变频泵的闭环控制,将电解液流量波动控制在±0.5%以内,显著提升电池充放电效率与循环稳定性。

重力储能升降机构:在百米级重力储能塔中,多级行星减速机组合实现1:5000的超大传动比,确保重物升降速度精度达±0.01m/s,保障系统安全运行。

技术前沿探索:

拓扑优化齿轮设计:基于AI算法的齿轮宏观参数与微观修形联合优化,使减速机承载能力提升30%,同时降低材料用量15%。

增材制造技术应用:通过金属3D打印制造复杂流道壳体,在保证强度的前提下实现减重25%,并缩短研发周期60%。

五、未来展望:技术融合与生态重构

随着新能源产业向智能化、网络化方向演进,行星减速机正从单一机械产品向“传动+感知+控制”的系统解决方案升级。未来五年,行业将呈现三大趋势:

材料革命:碳纤维增强复合材料、陶瓷齿轮等新型材料的应用,将推动减速机向超高速、超高温、超耐腐蚀方向突破。

数字孪生:通过虚拟调试、健康管理云平台等技术,实现减速机全生命周期数字化管理,降低运维成本50%以上。

生态协同:与电机、控制器企业深度合作,开发标准化动力模块,缩短新能源汽车、储能系统等产品的开发周期。

在新能源革命的浪潮中,行星减速机已超越传统传动部件的范畴,成为连接机械世界与数字世界的桥梁。其技术创新的每一步突破,都在为人类能源结构的绿色转型注入强劲动力。