- 产品中心

在3C电子设备制造领域,从智能手机到智能穿戴设备,从平板电脑到笔记本电脑,产品的微型化、精密化与功能集成化趋势日益显著。这一趋势对生产设备的传动系统提出了严苛要求:需在微米级甚至亚微米级精度下实现稳定、高效的运动控制,同时满足24小时连续运转的耐久性需求。行星减速机凭借其独特的结构优势与性能特性,成为3C设备传动系统的核心组件,其精度保障方案直接影响产品的良率与生产效率。

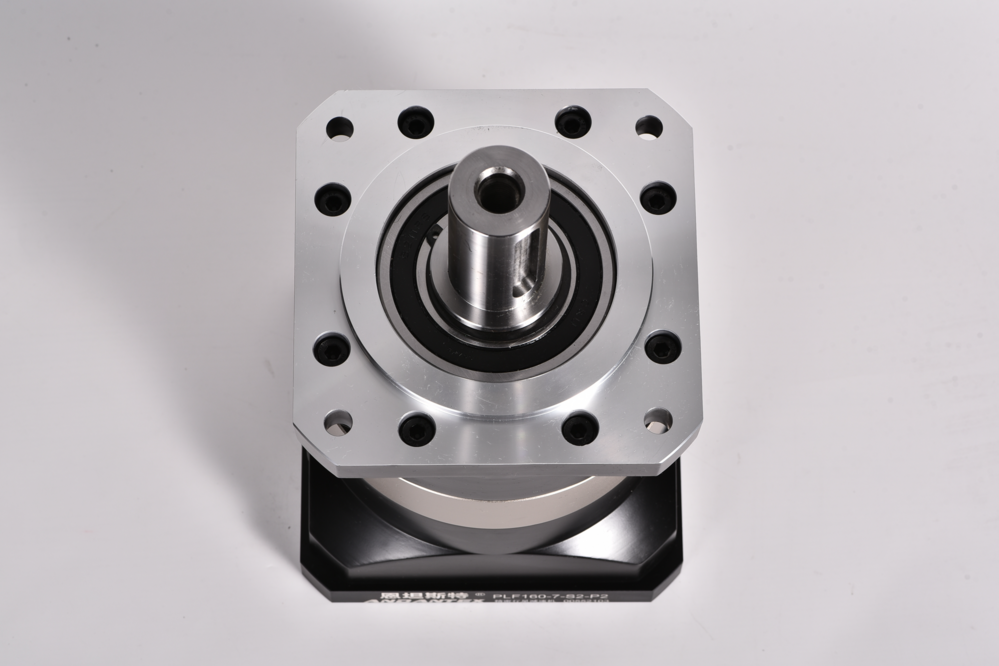

一、行星减速机的结构特性与精度优势

行星减速机的核心结构由太阳轮、行星轮、行星架及内齿圈组成,其传动原理类似于行星绕太阳公转。这种设计赋予其三大精度优势:

高刚性传动:行星轮与内齿圈的啮合方式形成多齿同时承载结构,分散了传动过程中的应力集中,显著提升了抗变形能力。在3C设备中,这一特性可有效减少机械振动对定位精度的影响,例如在SMT贴片机的XY工作台移动机构中,高刚性传动确保了元件贴装位置的误差控制在±0.01mm以内。

低背隙设计:通过精密加工与齿轮间隙补偿技术,行星减速机的背隙可控制在1弧分以内。在AOI检测设备的摄像头模组驱动中,低背隙特性避免了因传动反向间隙导致的图像模糊,使检测分辨率达到微米级。

高扭矩密度:紧凑的体积内可实现高扭矩输出,满足3C设备快速启停与动态响应需求。例如,在手机壳体焊接机械臂中,高扭矩密度确保了焊缝宽度与深度的实时精准控制,同时将热变形对工件的影响降至最低。

二、3C设备对行星减速机的精度需求

1. 微米级定位精度

3C制造涉及芯片封装、屏幕组装等工艺,需在亚微米级精度下完成元件定位。以点胶机为例,胶量均匀性与路径精度直接影响产品密封性与可靠性。行星减速机通过高精度齿轮啮合与低摩擦轴承设计,将针头移动误差控制在±0.005mm范围内,配合闭环控制系统实现复杂曲线的精准绘制。

2. 动态响应稳定性

3C设备通常需在高速运动中完成定位调整。例如,笔记本电脑键盘检测设备需在0.2秒内完成按键行程的精准测量。行星减速机采用轻量化行星架与优化齿轮模数设计,使系统惯性降低30%,配合高刚性结构,确保了动态响应的稳定性,避免了因惯性冲击导致的检测误差。

3. 长寿命耐久性

3C生产线普遍采用24小时连续运转模式,对传动系统的耐久性提出极高要求。行星减速机通过以下技术实现长寿命:

材料优化:采用高强度合金钢制造齿轮与轴承,表面硬度达HRC60以上,抗磨损性能提升50%。

润滑系统:内置强制润滑结构,确保齿轮啮合区持续形成油膜,降低摩擦系数至0.05以下。

密封设计:采用双层唇形密封圈,有效阻隔粉尘与切削液侵入,延长轴承使用寿命至20000小时以上。

三、行星减速机的精度保障技术方案

1. 制造阶段的精度控制

齿轮加工精度:外齿轮加工精度需达到ISO 6级以上,内齿轮达到ISO 7级以上。通过数控磨齿机与在线检测系统,将齿形误差控制在±1μm以内,齿向误差控制在±2μm以内。

装配工艺优化:采用激光对中仪进行行星架与输出轴的同轴度校准,确保装配偏差小于0.01mm。通过预加载技术消除轴承间隙,使径向游隙控制在0-5μm范围内。

动态平衡校正:对行星轮组进行高速动态平衡测试,将不平衡量控制在0.5g·cm以下,避免高速运转时的振动干扰。

2. 应用阶段的精度调整

间隙补偿技术:针对不同负载条件,通过调整行星轮与内齿圈的侧隙实现精度优化。例如,在重载工况下,将侧隙缩小至0.02-0.05mm,以减少弹性变形对传动精度的影响。

温度自适应控制:集成温度传感器与热变形补偿算法,实时调整传动参数。在半导体检测设备中,该技术可将热膨胀导致的定位误差从±0.02mm降低至±0.005mm。

振动抑制系统:通过结构阻尼材料与主动振动控制技术,将系统固有频率提升至工作频率的3倍以上,避免共振现象。在激光切割机的传动系统中,该方案使切割边缘粗糙度从Ra3.2μm优化至Ra1.6μm。

3. 维护阶段的精度保持

润滑状态监测:采用铁谱分析与光谱检测技术,定期评估润滑油中金属颗粒含量,提前预警齿轮磨损风险。

预紧力调整:根据运行时长与负载变化,动态调整轴承预紧力。例如,在运行5000小时后,将预紧力增加5%-10%,以补偿轴承游隙扩大。

智能诊断系统:通过振动传感器与AI算法,实时分析传动系统状态。当检测到异常振动频率时,自动触发预警并生成维护建议,将非计划停机时间减少70%。

四、典型应用场景分析

1. 智能手机摄像头模组检测

在摄像头模组自动对焦检测设备中,行星减速机驱动镜头沿光轴方向进行微米级位移。通过低背隙设计与高刚性传动,系统实现了±0.5μm的重复定位精度,确保了检测数据的可靠性。同时,高效传动特性使设备能耗降低20%,符合绿色制造趋势。

2. 平板电脑屏幕贴合

在真空贴合机的Z轴升降机构中,行星减速机需同时满足高精度与高负载需求。通过优化齿轮模数与行星轮数量,系统在承载10kg负载时仍可保持±0.01mm的定位精度,使屏幕贴合气泡率从3%降至0.1%以下。

3. 智能穿戴设备组装

在智能手表表带组装机械臂中,行星减速机驱动末端执行器完成复杂轨迹运动。通过动态响应优化与振动抑制技术,机械臂在0.3秒内完成180°旋转定位,组装节拍提升至12秒/件,同时将表带卡扣损伤率从5%降至0.2%。

五、未来技术发展方向

随着3C设备向更微型化、更智能化方向发展,行星减速机的精度保障技术将呈现以下趋势:

纳米级精度突破:通过磁悬浮轴承与空气静压导轨技术,实现传动系统亚纳米级精度控制。

智能化集成:将传感器、控制器与减速机本体深度融合,形成具备自感知、自调整功能的智能传动单元。

材料创新:研发碳纤维增强复合材料齿轮,在减轻重量的同时提升抗疲劳性能,满足柔性电子制造需求。

行星减速机作为3C设备传动系统的“心脏”,其精度保障方案直接决定了制造过程的稳定性与产品品质。通过制造工艺优化、应用技术调整与智能维护系统的协同作用,行星减速机正持续推动3C行业向更高精度、更高效率的方向迈进。