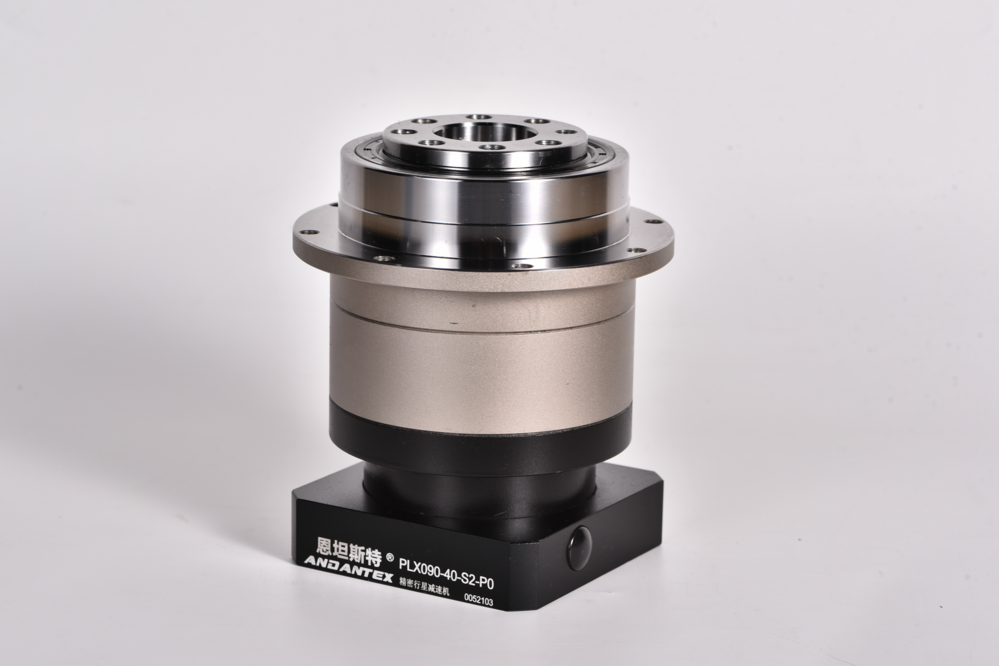

- 产品中心

化工行业作为国民经济的重要支柱,其生产环境普遍存在强酸、强碱、高温及高压等极端工况。行星减速机作为化工设备中的核心传动部件,需在复杂介质中持续稳定运行,其耐酸碱性能直接关系到设备寿命与生产安全。本文从材料选择、结构优化、密封防护及智能监控四大维度,系统阐述行星减速机在化工场景中的耐酸碱设计策略。

一、材料体系:构建耐腐蚀屏障

化工介质对金属材料的腐蚀主要表现为电化学腐蚀与化学腐蚀,材料选择需兼顾强度、硬度与耐蚀性。

1. 齿轮与轴材料升级

传统碳钢在酸性环境中易发生氢脆现象,导致齿面点蚀甚至断裂。采用含铬(Cr)、镍(Ni)、钼(Mo)的合金钢(如17-4PH沉淀硬化不锈钢),通过形成致密氧化膜阻断介质侵蚀。例如,在含硫化物的润滑油工况下,经离子渗氮处理的齿轮表面硬度可达HV900-1200,耐硝酸腐蚀能力提升10倍,磨损速率降低80%。

对于轻载场景,工程塑料与陶瓷材料展现出独特优势。聚醚醚酮(PEEK)齿轮可完全耐受油脂腐蚀,且自润滑性优异;氮化硅(Si₃N₄)陶瓷轴承在含盐水介质中的寿命较不锈钢轴承延长5-8倍,摩擦系数仅为钢轴承的1/4。

2. 箱体材料防护

铸铁箱体因成本低廉被广泛使用,但其耐蚀性不足。通过表面处理技术可显著提升防护性能:

涂层防护:环氧树脂或酚醛树脂涂层可形成物理隔离层,适用于接触酸碱介质的箱体内壁。

热处理强化:铝合金箱体经T6热处理后,配合硬质阳极氧化(膜厚25-50μm),耐盐雾腐蚀能力从200小时提升至1000小时以上。

金属镀层:化学镀镍磷(Ni-P)层厚度5-25μm,表面硬度HV500-1100,在海上平台设备中可将齿轮耐海水腐蚀寿命从6个月延长至5年。

二、结构优化:减少介质侵蚀路径

1. 紧凑化设计降低暴露面积

通过MATLAB优化算法对行星齿轮参数进行迭代计算,在传动载荷不变的条件下,体积可缩减20%。例如,某四级行星传动系统采用非线性整数规划模型,优化后齿圈齿根圆直径小于45.4mm,中心轮齿根圆直径大于12.5mm,既满足空间约束,又减少介质接触面积。

2. 流道设计引导介质排出

在箱体内部设计导流槽与排水孔,利用重力与离心力加速腐蚀性液体排出。例如,在输入轴处采用迷宫式密封结构,配合轴向导流槽,可有效阻止粉尘与液体侵入。对于高粘度介质,可增设强制循环润滑系统,通过油泵与滤芯实时过滤金属碎屑及污染物,降低油液氧化风险。

三、密封防护:构建多重防护体系

1. 动态密封技术

骨架油封:氟橡胶(FKM)油封耐油、耐酸性能优异,使用温度范围-20℃~200℃;全氟橡胶(FFKM)可耐受浓硝酸、氢氟酸等强腐蚀介质,温度上限达280℃。

组合密封:在输入轴端采用“双唇形密封圈+V型密封环+O型圈”三重防护,法兰连接处增设氟橡胶密封件,形成立体防护网络。某化工反应釜配套减速机通过此设计,在氯气环境中连续运行3年未发生泄漏。

2. 静态密封强化

焊接工艺:箱体接缝采用激光焊接替代传统螺栓连接,消除缝隙腐蚀风险。

涂层密封:在螺纹退刀槽等微小间隙处涂覆聚四氟乙烯(PTFE)涂层,降低介质附着率。

3. 压力平衡机制

安装呼吸阀或透气膜平衡内外压差,防止高压导致密封失效。例如,在高压聚合反应釜中,通过增设0.5MPa压力释放阀,使减速机密封寿命延长2倍。

四、智能监控:实现全生命周期管理

1. 状态监测系统

集成温湿度传感器与振动传感器,实时监测箱体内部环境参数。当温度超过80℃或振动加速度超过5g时,系统自动触发预警并调整润滑油流量。某石化企业通过此技术,将减速机故障率降低60%。

2. 油液分析技术

定期检测润滑油中的金属颗粒与硫化物含量,结合铁谱分析判断齿轮磨损状态。例如,当铁元素浓度超过50ppm时,提示需更换润滑油并检查密封件。

3. 模块化维护设计

采用快拆式密封组件与标准化接口,支持在腐蚀环境中快速更换受损部件。某制药企业通过模块化设计,将设备停机维修时间从8小时缩短至2小时。

五、典型应用案例

1. 纯碱生产煅烧车间

针对高温(150℃)与碱性粉尘环境,采用硬齿面行星减速机,齿轮经数控磨齿工艺处理,精度达6级,背隙控制在3弧分以内。输出轴采用大跨距双支撑轴承设计,刚性提升40%,在纯碱输送系统中连续运行5年无故障。

2. 海上平台钻井设备

在海水与原油混合介质中,齿轮表面化学镀镍磷层厚度达25μm,箱体采用316L不锈钢材质并涂覆环氧树脂涂层。通过IP67防护等级与强制润滑系统,设备在南海海域连续作业3年未发生腐蚀失效。

结语

行星减速机的耐酸碱设计需贯穿材料选择、结构优化、密封防护与智能监控全流程。通过合金化、涂层化、紧凑化与智能化技术的协同应用,可显著提升设备在化工极端工况下的适应性与可靠性。未来,随着纳米涂层与数字孪生技术的融合,行星减速机的耐蚀性能与维护效率将迎来新一轮突破,为化工行业安全生产提供更强保障。