- 产品中心

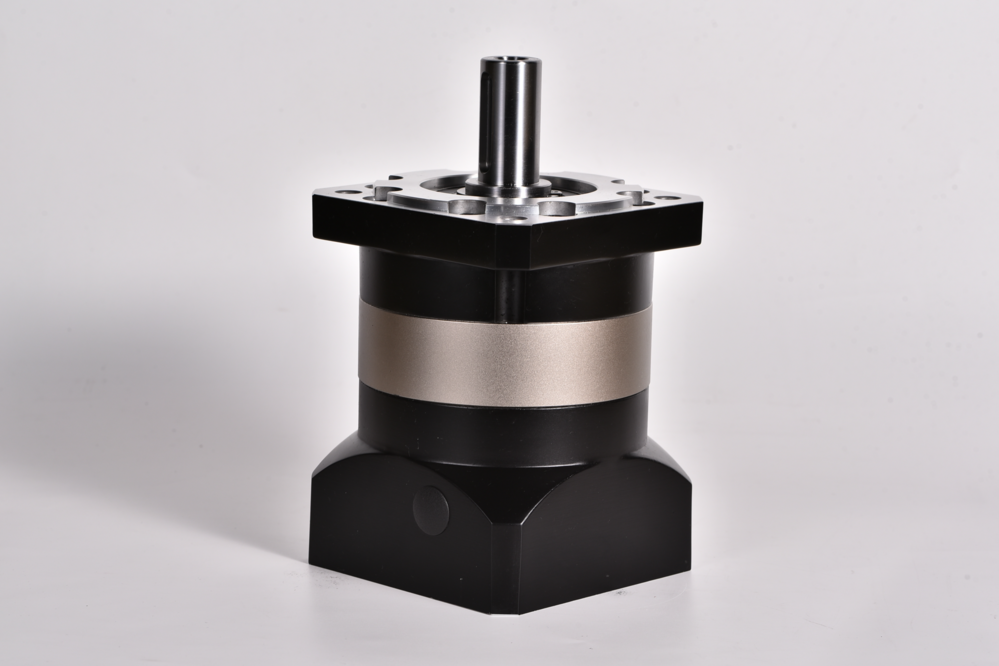

在工业自动化与机械制造领域,行星减速机作为关键传动部件,其性能直接影响设备的运行效率与稳定性。然而,采购成本的控制始终是企业关注的焦点。如何在保证质量的前提下降低采购成本,实现性价比最大化,需要从技术选型、供应链管理、采购策略等多个维度进行系统性分析。本文将从实际应用场景出发,结合行业经验,探讨降低行星减速机采购成本的有效路径。

一、明确需求:避免过度配置与功能冗余

1.1 精准匹配工况参数

行星减速机的选型需基于具体工况的扭矩、转速、负载特性等核心参数。例如,在轻载、低频启停的场景中,若盲目选择高扭矩容量或高精度等级的产品,会导致成本浪费。企业应通过工况模拟或历史数据分析,确定减速机的最小需求参数,避免因“安全余量”过大而增加采购成本。

1.2 优化功能模块选择

部分高端行星减速机集成了温度监测、润滑状态反馈等附加功能,但这些功能并非所有场景必需。例如,在封闭式恒温车间中,温度监测模块的实用性较低;而在连续运行的场景中,润滑状态反馈可能比实时监测更关键。通过功能模块的“按需定制”,可显著降低单台成本。

1.3 考虑生命周期成本

采购成本仅是总拥有成本(TCO)的一部分。低质量产品虽初始价格低,但可能因故障率高、寿命短导致维护成本激增。企业需建立TCO评估模型,将采购成本、能耗、维护费用、停机损失等纳入考量,避免因短期省钱而牺牲长期效益。

二、供应链优化:构建高效协作生态

2.1 供应商分级管理

根据供应商的技术能力、交付稳定性、价格竞争力等维度建立分级体系。对于核心供应商,可通过长期合作协议锁定价格,并共同开展成本优化项目;对于二级供应商,采用动态竞标机制保持市场敏感性。例如,某企业通过将供应商从50家缩减至15家,并实施集中采购,使采购成本下降12%。

2.2 本地化采购策略

进口行星减速机常因关税、物流等因素价格偏高。在满足性能要求的前提下,优先选择本土制造商可降低汇率风险与运输成本。同时,本地化供应链能缩短交付周期,减少库存占用。据统计,本地化采购可使平均交付时间从6周缩短至2周,库存周转率提升30%。

2.3 联合研发降低成本

与供应商建立技术联盟,共同开发标准化、模块化的减速机产品。通过共享研发成本、统一设计规范,可实现规模效应。例如,某汽车零部件企业与供应商合作开发通用型减速机平台,使单台成本降低18%,同时缩短了新产品上市周期。

三、采购策略创新:从交易到价值共创

3.1 集中采购与框架协议

对多产品线、多工厂的企业,实施集中采购可整合需求量,增强议价能力。通过签订框架协议,约定阶梯价格与交付条款,既能保证供应稳定性,又能享受批量采购折扣。某电子制造企业通过集中采购,使行星减速机单价下降9%,年节约成本超200万元。

3.2 招标与竞价平台应用

利用数字化采购平台发布需求,吸引更多供应商参与竞标。通过透明化比价、自动化评标,可快速筛选出性价比最优方案。某机械企业引入电子招标系统后,采购周期从15天缩短至5天,成本降低7%。

3.3 成本模型构建与谈判

基于历史数据与市场行情,建立行星减速机成本构成模型(如材料占比、加工费用、利润空间等)。在谈判中,以模型为依据分析供应商报价合理性,避免信息不对称导致的成本虚高。例如,某企业通过成本模型发现供应商报价中材料成本占比异常,经协商后调整价格,单台成本下降5%。

四、技术替代与工艺改进:从源头降本

4.1 轻量化设计与材料优化

通过拓扑优化、有限元分析等技术,在保证强度前提下减少材料用量。例如,采用铝合金替代铸铁外壳,可降低重量30%的同时减少材料成本。此外,新型复合材料的应用也能延长使用寿命,间接降低TCO。

4.2 模块化与标准化设计

推动减速机接口、安装尺寸的标准化,可减少非标定制需求。模块化设计则允许通过更换少量部件实现功能升级,降低备件库存成本。某企业实施标准化后,备件种类减少60%,库存资金占用下降40%。

4.3 制造工艺升级

引入精密加工、热处理等先进工艺,可提升减速机效率与可靠性,从而降低能耗与维护成本。例如,采用表面淬火技术可提高齿轮耐磨性,延长使用寿命2倍以上。

五、长期合作与价值共享

5.1 供应商早期介入(ESI)

在产品设计阶段邀请供应商参与,利用其专业经验优化结构与材料选择。例如,供应商可提出齿轮模数调整建议,在不影响性能的前提下减少加工工时,从而降低成本。

5.2 绩效激励与成本共担

与供应商签订成本节约分享协议,对通过技术改进实现的成本下降按比例分成。这种模式能激发供应商的创新动力,形成持续降本的良性循环。某企业通过此模式,三年内累计降低采购成本超千万元。

5.3 库存协同管理

实施VMI(供应商管理库存)模式,由供应商根据生产计划动态调整库存水平。这既能减少企业库存资金占用,又能避免因缺货导致的生产中断。某汽车厂商采用VMI后,库存周转率提升25%,停机损失减少40%。

结语

降低行星减速机采购成本并非简单的压价,而是需要从需求管理、供应链协同、技术创新、长期合作等多维度构建系统性解决方案。企业应摒弃“低价优先”的短视思维,转向“性价比最优”的价值导向,通过精准选型、效率提升、风险共担实现可持续的成本优化。在工业4.0与智能制造的背景下,数字化工具与生态化合作将成为未来采购成本管理的核心驱动力,助力企业在竞争中占据先机。