- 产品中心

在当今制造业向高精度、高效率、智能化方向迅猛发展的进程中,数控机床作为核心装备,其性能的优劣直接决定了产品的加工质量与生产效率。行星减速机作为数控机床传动系统中的关键部件,对机床的动态响应特性有着至关重要的影响。动态响应的优化不仅能提升机床的加工精度和表面质量,还能增强机床在高速、高负荷工况下的稳定性和可靠性,从而满足现代制造业对复杂零件高精度加工的需求。

行星减速机对数控机床动态响应的影响机制

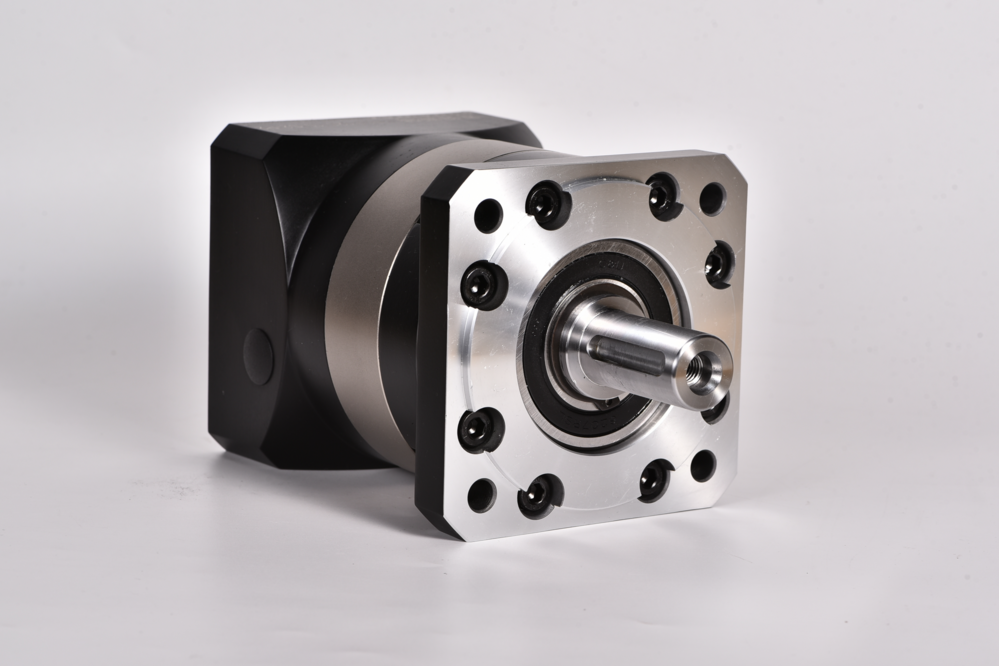

行星减速机通过其独特的结构,将高速旋转的输入动力转化为低速大扭矩的输出动力,为数控机床的各运动轴提供精准的动力传输。在动态响应方面,行星减速机的刚度、传动误差、惯性等因素与机床的动态性能紧密相连。

刚度是衡量行星减速机抵抗变形能力的重要指标。在数控机床运行过程中,各运动轴频繁地启动、停止和变速,减速机在承受负载变化时会产生弹性变形。若减速机刚度不足,这种变形会导致传动误差增大,进而影响机床的定位精度和重复定位精度,降低动态响应的快速性和准确性。例如,在高速铣削加工中,刚度低的减速机可能使刀具在切削力作用下产生微小位移,导致加工表面出现波纹,影响零件的尺寸精度和表面质量。

传动误差是指减速机实际输出与理论输出之间的偏差。它主要由齿轮制造误差、装配误差以及齿轮啮合过程中的弹性变形等因素引起。传动误差会直接传递到机床的运动轴上,造成运动的不平稳和定位不准确。在加工高精度零件时,微小的传动误差都可能导致零件尺寸超差,影响产品的合格率。因此,减小行星减速机的传动误差是优化数控机床动态响应的关键环节。

惯性也是影响行星减速机动态响应的重要因素。减速机的惯性越大,在运动轴启动和制动时所需的驱动力矩就越大,响应时间也就越长。在高速加工中,过大的惯性会使机床的运动轴难以快速准确地跟踪指令信号,导致加工效率降低和加工精度下降。例如,在高速雕铣加工中,要求机床能够快速响应指令,实现微小位移的精确控制,此时减速机的惯性对动态响应的影响尤为显著。

优化行星减速机动态响应的策略

结构优化设计

通过先进的计算机辅助设计软件,对行星减速机的结构进行精细化建模和仿真分析。优化齿轮的齿形、齿向和模数等参数,以提高齿轮的啮合精度和承载能力,降低传动误差。例如,采用修形齿轮技术,对齿轮的齿顶和齿根进行适当的修形,减少齿轮啮合过程中的干涉和冲击,提高传动的平稳性。同时,合理设计减速机的箱体结构,增加箱体的刚度和强度,减小箱体在受力时的变形,从而提高整个减速机的刚度。

材料选择与热处理工艺改进

选用高强度、高韧性的合金材料制造行星减速机的关键零部件,如齿轮和行星架等。这些材料具有良好的机械性能和耐磨性,能够承受更大的载荷和更高的转速。同时,采用先进的热处理工艺,如渗碳淬火、氮化处理等,提高零部件的表面硬度和心部韧性,增强其抗疲劳性能和耐磨性能。例如,经过渗碳淬火处理的齿轮表面硬度可达到HRC58 - 62,心部硬度保持在HRC30 - 40,既能保证齿轮的耐磨性,又能提高其抗冲击能力。

制造工艺优化

在制造过程中,严格控制加工精度和装配质量。采用高精度的加工设备和先进的加工工艺,如数控磨齿、珩齿等,确保齿轮的加工精度达到ISO 5 - 6级甚至更高。在装配过程中,采用精密的装配工具和严格的装配工艺,保证各零部件之间的配合精度和间隙均匀性。例如,通过激光对中技术,确保行星轮与太阳轮、内齿圈之间的啮合间隙均匀,减少传动误差和振动。

润滑与冷却系统优化

良好的润滑和冷却条件对于行星减速机的正常运行和动态响应优化至关重要。选择合适的润滑油,并根据减速机的工作条件合理调整润滑油的粘度和添加量,以减少齿轮啮合过程中的摩擦和磨损,降低发热量。同时,设计高效的冷却系统,及时带走减速机产生的热量,保持减速机的工作温度稳定。例如,采用油冷或水冷方式,通过循环冷却液将减速机内部的热量带走,防止因温度过高导致零部件的热变形和性能下降。

与数控系统协同优化

将行星减速机的动态特性与数控系统的控制算法相结合,进行协同优化。通过建立减速机和机床运动轴的动力学模型,利用先进的控制算法,如自适应控制、预测控制等,对机床的运动进行实时补偿和调整。例如,在数控系统中加入传动误差补偿模块,根据减速机的实际传动误差曲线,对机床的指令信号进行实时修正,提高机床的定位精度和动态响应性能。

优化效果评估与实际应用

通过对行星减速机进行上述优化措施后,需要对优化效果进行全面的评估。采用激光干涉仪、球杆仪等高精度测量设备,对数控机床的定位精度、重复定位精度、动态跟踪误差等指标进行检测和分析。同时,在实际加工过程中,对加工零件的尺寸精度、表面质量和加工效率进行监测和评估。

在实际应用中,经过动态响应优化的行星减速机在数控机床中取得了显著的效果。在航空航天、汽车制造、模具加工等领域的高精度加工中,机床的加工精度和表面质量得到了明显提升,产品的合格率大幅提高。同时,机床的运动速度和加速度得到了有效提高,加工效率显著增加。例如,在某航空发动机叶片的加工中,采用优化后的行星减速机的数控机床,叶片的加工精度达到了微米级,表面粗糙度达到了Ra0.2以下,加工效率提高了30%以上。

行星减速机在数控机床中的动态响应优化是一个涉及多个领域的综合性课题。通过结构优化设计、材料选择与热处理工艺改进、制造工艺优化、润滑与冷却系统优化以及与数控系统协同优化等策略,可以有效提高行星减速机的动态性能,进而提升数控机床的加工精度、表面质量和加工效率。随着制造业的不断发展和对加工精度要求的不断提高,行星减速机的动态响应优化将持续受到关注和研究,为推动制造业的高质量发展提供有力支持。