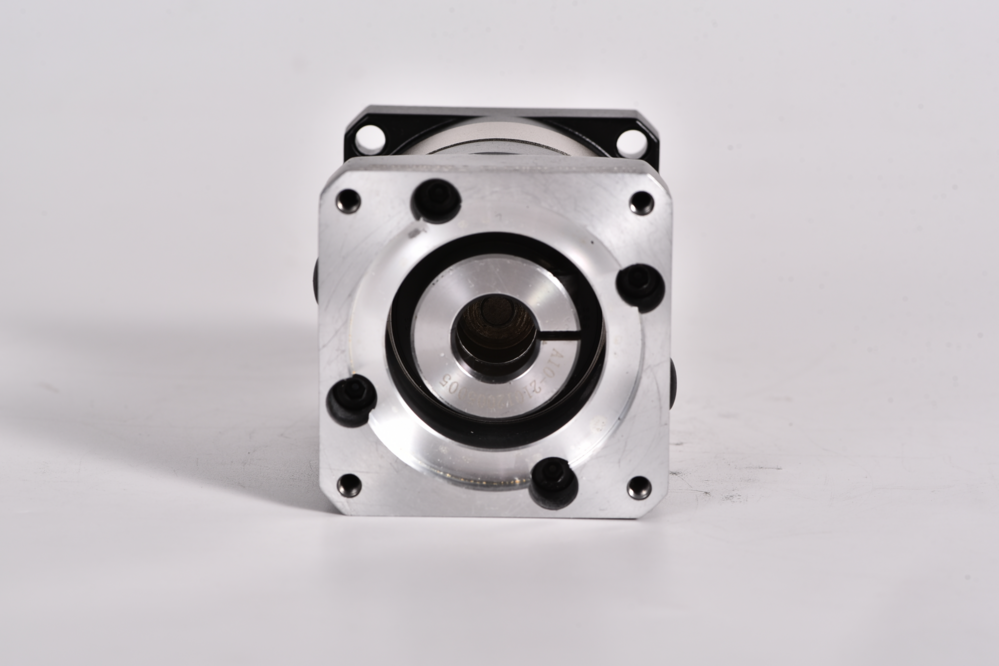

- 产品中心

行星减速机作为现代工业传动系统中的核心部件,其性能的优劣直接影响设备的运行效率与寿命。在行星减速机的结构中,齿轮副的啮合质量是决定传动精度、噪声水平及承载能力的关键因素。齿面啮合痕迹作为齿轮副工作状态的直观反映,蕴含着丰富的信息。通过对齿面啮合痕迹的深入分析,可以揭示齿轮副的啮合特性、磨损规律及潜在故障,为减速机的优化设计、维护保养及故障诊断提供科学依据。

一、齿面啮合痕迹的形成机制

行星减速机中的齿轮副在运转过程中,齿面之间会发生相对滑动与滚动,形成复杂的接触应力场。在接触应力的作用下,齿面材料发生弹性变形与塑性流动,导致齿面微观形貌发生变化,进而形成啮合痕迹。啮合痕迹的形成受多种因素影响,包括齿轮的几何参数、材料特性、润滑条件、载荷大小及转速等。

齿轮的几何参数,如模数、压力角、齿顶高系数等,决定了齿面的接触线形状与分布。合理的几何参数设计能够使齿面接触应力均匀分布,减少应力集中,从而形成均匀、连续的啮合痕迹。材料特性方面,齿轮材料的硬度、韧性及耐磨性直接影响齿面的抗磨损能力。高硬度材料能够抵抗齿面磨损,但过高的硬度可能导致齿面脆性增加,易于产生裂纹。润滑条件对啮合痕迹的形成至关重要。良好的润滑能够减少齿面间的摩擦与磨损,形成光滑、清晰的啮合痕迹。载荷大小与转速则决定了齿面接触应力的幅值与变化频率,进而影响啮合痕迹的深度与形态。

二、齿面啮合痕迹的形态特征

齿面啮合痕迹的形态特征多种多样,常见的有均匀磨损痕迹、点蚀痕迹、胶合痕迹及划痕等。每种痕迹形态都对应着不同的啮合状态与故障模式。

均匀磨损痕迹表现为齿面整体均匀减薄,齿形保持完整。这种痕迹通常出现在正常运行的齿轮副中,是齿面材料在接触应力作用下逐渐磨损的结果。均匀磨损痕迹表明齿轮副的啮合状态良好,润滑条件适宜,但随着时间的推移,齿面磨损会导致齿轮间隙增大,影响传动精度。

点蚀痕迹是齿面局部材料疲劳剥落形成的微小凹坑。点蚀通常发生在齿面接触应力较大的区域,如节线附近。点蚀痕迹的出现表明齿轮副存在应力集中或润滑不良的问题。随着点蚀的扩展,齿面强度降低,可能导致齿轮断裂等严重故障。

胶合痕迹是齿面在高温高压下发生局部熔焊并撕裂形成的粗糙表面。胶合通常发生在高速重载或润滑不足的工况下。胶合痕迹的出现表明齿轮副的润滑条件严重恶化,齿面温度过高,导致材料性能下降。胶合会迅速破坏齿面,使齿轮副失去传动能力。

划痕是齿面被硬质颗粒划伤形成的线性痕迹。划痕通常由润滑油中的杂质或齿轮副中的异物引起。划痕的存在会破坏齿面的完整性,增加摩擦与磨损,降低齿轮副的传动效率与寿命。

三、齿面啮合痕迹的分析方法

齿面啮合痕迹的分析方法主要包括目视检查、轮廓测量、微观形貌分析及有限元模拟等。

目视检查是最直观的分析方法,通过肉眼或放大镜观察齿面啮合痕迹的形态、分布及颜色变化,可以初步判断齿轮副的啮合状态与故障模式。目视检查简单易行,但受主观因素影响较大,难以准确量化啮合痕迹的特征。

轮廓测量是利用轮廓仪等设备测量齿面啮合痕迹的深度、宽度及形状等参数。通过轮廓测量,可以获取啮合痕迹的精确数据,为后续的故障诊断与性能评估提供依据。轮廓测量具有较高的精度与可靠性,但设备成本较高,操作相对复杂。

微观形貌分析是利用扫描电子显微镜等设备观察齿面啮合痕迹的微观结构。通过微观形貌分析,可以揭示齿面材料的磨损机制、裂纹扩展路径及疲劳损伤特征。微观形貌分析能够提供丰富的信息,但设备昂贵,操作复杂,且对样品制备要求较高。

有限元模拟是利用计算机软件建立齿轮副的有限元模型,模拟齿面啮合过程中的应力分布与变形情况。通过有限元模拟,可以预测齿面啮合痕迹的形成与发展趋势,为齿轮副的优化设计提供指导。有限元模拟具有成本低、周期短、可重复性好等优点,但模拟结果的准确性受模型简化程度、材料参数及边界条件等因素的影响。

四、齿面啮合痕迹与齿轮副性能的关系

齿面啮合痕迹与齿轮副的性能密切相关。均匀的啮合痕迹表明齿轮副的啮合状态良好,传动精度高,噪声低,寿命长。而异常的啮合痕迹,如点蚀、胶合及划痕等,则表明齿轮副存在故障或潜在问题,需要及时进行维修或更换。

齿面磨损会导致齿轮间隙增大,影响传动精度。随着磨损的加剧,齿轮副的传动效率降低,噪声增大,甚至可能出现卡死或断裂等严重故障。因此,定期检查齿面磨损情况,及时更换磨损严重的齿轮,是保证行星减速机正常运行的重要措施。

点蚀与胶合是齿轮副常见的疲劳损伤形式。点蚀会导致齿面强度降低,影响齿轮副的承载能力。胶合则会迅速破坏齿面,使齿轮副失去传动能力。因此,在齿轮副的设计与制造过程中,应充分考虑材料的抗疲劳性能与润滑条件,以减少点蚀与胶合的发生。

划痕的存在会破坏齿面的完整性,增加摩擦与磨损。划痕还可能成为应力集中的源头,加速齿轮副的疲劳损伤。因此,在行星减速机的使用过程中,应严格控制润滑油的质量,定期清理齿轮副中的异物,以减少划痕的产生。

五、齿面啮合痕迹分析在行星减速机优化中的应用

齿面啮合痕迹分析不仅可用于齿轮副的故障诊断与性能评估,还可为行星减速机的优化设计提供指导。通过对齿面啮合痕迹的深入研究,可以揭示齿轮副的啮合特性与磨损规律,为齿轮的几何参数优化、材料选择及润滑条件改善提供依据。

在齿轮的几何参数优化方面,可以通过调整模数、压力角等参数,改善齿面的接触应力分布,减少应力集中,从而形成更均匀、连续的啮合痕迹。在材料选择方面,可以选用具有高硬度、高韧性及良好耐磨性的材料,提高齿面的抗磨损能力。在润滑条件改善方面,可以优化润滑油的种类与粘度,提高润滑效果,减少齿面磨损与胶合的发生。

齿面啮合痕迹分析是行星减速机性能评估与故障诊断的重要手段。通过对齿面啮合痕迹的深入研究,可以揭示齿轮副的啮合特性与磨损规律,为行星减速机的优化设计、维护保养及故障诊断提供科学依据。未来,随着检测技术的不断进步与计算机模拟技术的发展,齿面啮合痕迹分析将在行星减速机的研发与应用中发挥更加重要的作用。