- 产品中心

在玻璃加工与制造领域,行星减速机作为关键传动部件,其性能的优劣直接关系到生产效率、设备稳定性及产品质量。面对市场上琳琅满目的行星减速机产品,如何根据玻璃机械的特定需求进行科学合理的选型,成为众多工程师和技术人员关注的焦点。本文旨在提供一份详尽的玻璃机械行星减速机选型指南,帮助读者在选型过程中做出明智决策。

一、理解行星减速机的基本原理与特性

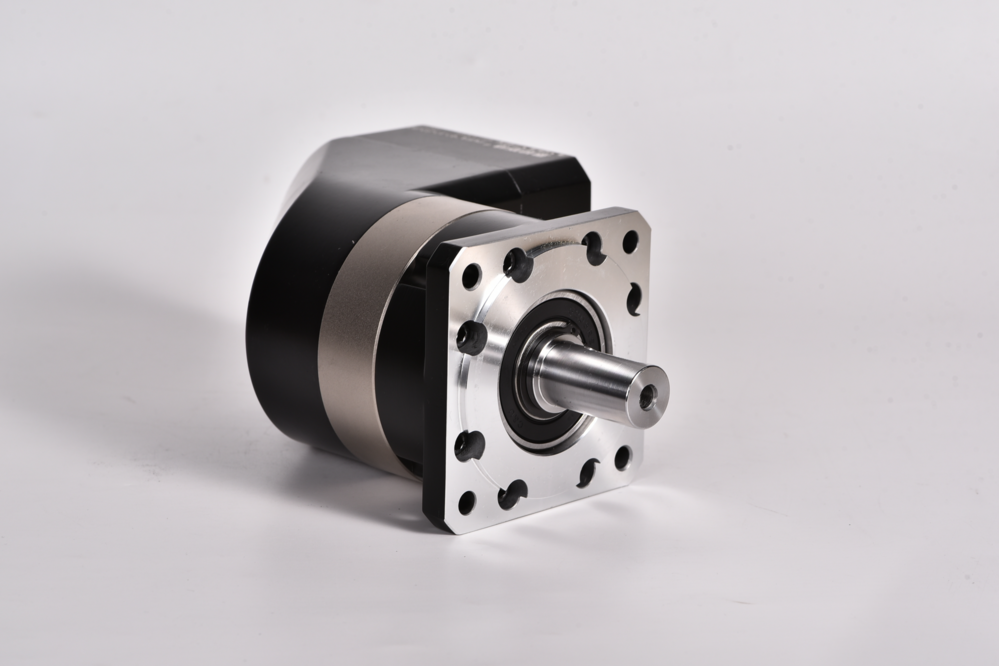

行星减速机,顾名思义,其结构类似于太阳系中的行星绕太阳旋转,由太阳轮(输入轴)、行星轮、内齿圈(固定或输出)及行星架(输出轴)组成。通过行星轮的自转与公转,实现减速增矩的功能。相较于其他类型的减速机,行星减速机具有体积小、重量轻、传动效率高、承载能力强、传动比范围广、运转平稳及噪音低等显著优势,这些特性使其在玻璃机械中得到了广泛应用。

二、明确玻璃机械对行星减速机的具体需求

在选型之前,必须深入了解玻璃机械的工作环境、负载特性、运行速度、精度要求及使用寿命等关键因素。例如,玻璃切割机需要高精度的定位与平稳的启动停止,以避免玻璃破损;而玻璃磨边机则要求减速机具备足够的扭矩输出,以应对高负荷的磨削作业。此外,还需考虑设备的安装空间、维护便利性以及成本预算等因素。

三、关键参数解析与选型依据

传动比:传动比是减速机输入转速与输出转速之比,直接影响设备的运行速度与扭矩输出。在玻璃机械中,应根据具体工艺需求选择合适的传动比,确保设备既能满足生产效率要求,又能保证加工精度。

额定扭矩:额定扭矩是减速机在长时间连续工作时所能承受的最大扭矩。选型时,需确保减速机的额定扭矩大于或等于实际工作负载的最大扭矩,并留有一定的安全余量,以应对突发情况或负载波动。

回程间隙:回程间隙,也称为背隙,是指减速机在反向旋转时,输出轴相对于输入轴的滞后角度。在玻璃机械中,过大的回程间隙会导致定位不准确,影响加工精度。因此,应根据设备对精度的要求,选择回程间隙较小的减速机。

效率:效率是衡量减速机能量转换效率的重要指标。高效率的减速机意味着更少的能量损失,更低的运行成本。在选型时,应优先考虑效率较高的产品,尤其是在长时间连续运行的场合。

材质与制造工艺:减速机的材质与制造工艺直接影响其使用寿命与可靠性。优质的减速机通常采用高强度合金钢材料,经过精密加工与热处理,以确保齿轮的耐磨性、抗疲劳性及整体结构的稳定性。

润滑与密封:良好的润滑与密封是保证减速机正常运行的关键。选型时,应关注减速机的润滑方式(如油浴润滑、脂润滑等)及密封结构,确保其在恶劣的工作环境下仍能保持良好的润滑状态,防止润滑油泄漏与外界杂质侵入。

四、选型步骤与注意事项

需求分析:首先,对玻璃机械的具体需求进行详细分析,包括负载特性、运行速度、精度要求、安装空间及成本预算等。

市场调研:通过网络、行业展会、专业杂志等渠道,收集市场上各类行星减速机的信息,包括技术参数、性能特点、用户评价等。

初步筛选:根据需求分析结果,对收集到的减速机产品进行初步筛选,排除明显不符合要求的产品。

详细对比:对初步筛选出的产品进行详细对比,重点关注传动比、额定扭矩、回程间隙、效率、材质与制造工艺、润滑与密封等关键参数。

供应商评估:考察供应商的资质、信誉、售后服务及技术支持能力,确保所选减速机在后续使用过程中能得到及时有效的支持。

试运行与验证:在条件允许的情况下,可要求供应商提供样机进行试运行,通过实际测试验证减速机的性能是否满足需求。

最终决策:综合考虑以上因素,做出最终选型决策,并与供应商签订采购合同。

五、选型后的维护与保养

选型只是第一步,正确的维护与保养对于延长减速机的使用寿命、提高设备运行效率至关重要。建议制定详细的维护计划,包括定期检查润滑油位、更换润滑油、清洁减速机表面及检查紧固件是否松动等。同时,建立设备档案,记录减速机的运行状况、维护历史及维修记录,以便及时发现并解决问题。

六、未来发展趋势与展望

随着玻璃加工技术的不断进步与智能制造的兴起,对行星减速机的性能要求也在不断提高。未来,行星减速机将朝着更高精度、更高效率、更智能化、更环保的方向发展。例如,采用先进的材料与制造工艺,提高减速机的承载能力与使用寿命;集成传感器与智能控制系统,实现减速机的远程监控与故障诊断;优化润滑与密封技术,减少能耗与环境污染等。

总之,玻璃机械行星减速机的选型是一个系统工程,需要综合考虑多方面因素。通过深入理解减速机的基本原理与特性、明确玻璃机械的具体需求、掌握关键参数解析与选型依据、遵循科学的选型步骤与注意事项,并重视选型后的维护与保养,可以确保所选减速机既满足当前生产需求,又具备良好的可扩展性与升级潜力,为玻璃加工企业的持续发展提供有力支持。