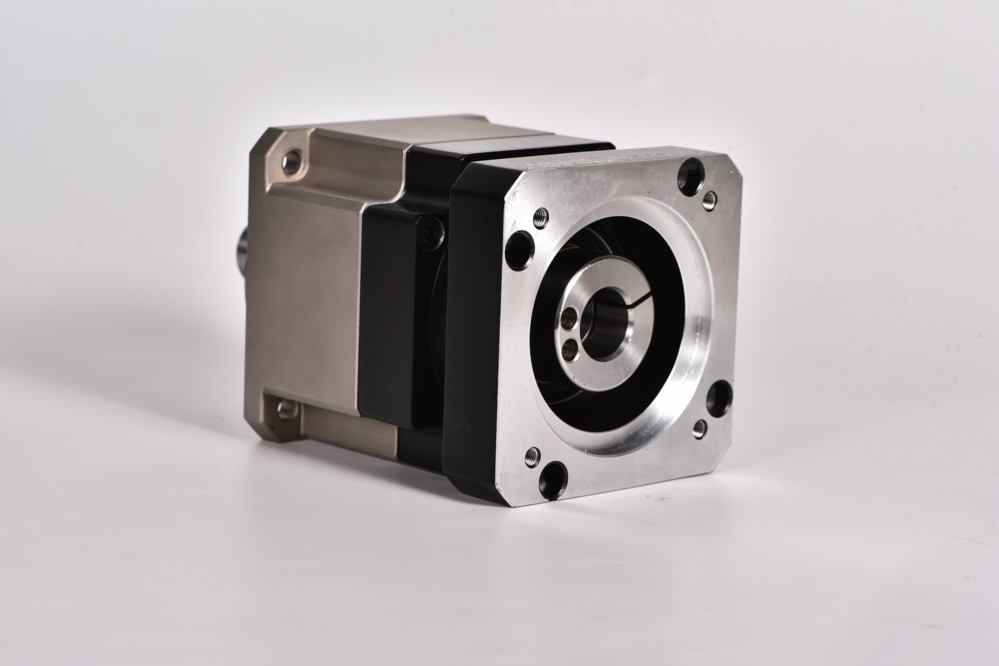

- 产品中心

行星减速机作为工业传动系统的核心部件,其动态平衡性能直接影响设备运行的稳定性、寿命及安全性。动态平衡测试通过量化旋转部件的离心力分布,确保减速机在高速运转时振动幅度、噪声水平及轴承磨损率控制在设计范围内。本文基于机械行业标准与国际实践,系统阐述行星减速机动态平衡测试的技术框架与实施要点。

一、动态平衡测试的必要性

旋转机械在高速运转时,因材质不均、加工误差或装配偏差产生的离心力会引发周期性振动。这种振动通过轴承传递至机械结构,导致以下问题:

设备寿命缩短:振动加速轴承滚道疲劳,使润滑剂失效速度提升30%-50%;

传动精度下降:振动引起的弹性变形导致回程间隙增大,影响位置控制精度;

噪声污染加剧:振动能量通过空气传播形成噪声,超出工业环境噪声限值标准。

以盾构机用三级行星减速器为例,其输出轴转速虽低,但传递扭矩可达数万牛米。若动态平衡未达标,振动能量会通过盾构机刀盘传递至地层,引发地面建筑微振动,甚至导致隧道衬砌开裂。

二、动态平衡测试的核心指标

1. 平衡精度等级

国际标准将平衡精度划分为11个等级,以G*mm/kg为单位量化剩余不平衡量。行星减速机通常需达到G1至G2.5等级,对应允许偏心距为0.16-0.4μm/kg。例如,某型号减速器输出轴质量为50kg,若采用G1等级,其最大允许不平衡量为:

该指标要求旋转部件在10000rpm转速下,振动速度有效值不超过2.8mm/s。

2. 振动烈度控制

振动烈度采用三向振动速度有效值的合成值表示,计算公式为:

其中,VX,VY,VZ分别为X、Y、Z三个方向的振动速度有效值。测试数据显示,合格产品的振动烈度应低于5.02mm/s,其中高速端振动速度较输出端高40%-60%,这与输入轴刚性较小、特征频率成分贡献较大有关。

3. 噪声限值

噪声测试需在半消声室中进行,声压级测量点距设备1米,高度1.2米。根据相关标准,行星减速机在额定工况下的A计权声压级应低于85dB(A)。频谱分析显示,噪声能量集中于50Hz倍频程和1250Hz倍频程,分别对应齿轮啮合频率与结构共振频率。通过优化齿轮修形参数,可使1250Hz频段噪声降低3-5dB。

三、测试方法与实施流程

1. 测试设备选型

动态平衡测试需采用硬支撑式平衡机,其测量系统应满足以下要求:

转速范围:0-15000rpm,精度±0.1%;

不平衡量分辨率:0.01g·mm;

相位精度:±1°;

振动传感器:采用三向加速度传感器,频响范围0.5-5000Hz。

对于盾构机用大型减速器,需采用背靠背测试台架,通过能量回馈系统实现1000小时连续耐久测试。该系统由两台直流电机、转矩转速传感器及陪测样机组成,能量回收效率可达85%以上。

2. 测试步骤

预处理阶段

清洁旋转部件表面,去除油污与毛刺;

检查键槽对称度,误差应控制在0.05mm以内;

对浮动部件(如行星架)进行预压装配,消除间隙。

粗平衡阶段

在低速(300rpm)下进行初始平衡,去除80%以上不平衡量;

采用影响系数法计算校正质量与相位,公式为:

其中,$ U $为不平衡量,$ r $为校正半径,$ omega $为角速度。

3. 精平衡阶段

逐步提升转速至额定值,每次提速后进行微调;

当剩余不平衡量小于允许值的20%时,终止校正。

验证阶段

连续运行2小时,监测振动速度与温升;

进行1.2倍额定扭矩超载测试,检查密封件泄漏情况。

四、典型案例分析

某企业生产的盾构机减速器在台架测试中发现,第二级齿圈振动加速度峰值达5.03g,超出设计值15%。通过模态分析发现:

故障定位:齿圈固有频率与第二级啮合频率的3倍频(151Hz)重合,引发共振;

改进措施:

将齿圈材料由42CrMo4升级为18CrNiMo7-6,提高疲劳强度;

优化行星架结构,将浮动量从0.15mm调整至0.08mm;

在齿圈与箱体间增加阻尼垫片,降低振动传递率。

改进后测试显示,振动加速度峰值降至3.8g,振动烈度从5.18mm/s降至3.2mm/s,噪声水平降低4dB,满足项目技术指标要求。

五、技术发展趋势

数字化测试系统:集成激光干涉仪与数字孪生技术,实现不平衡量的实时可视化监测;

智能校正算法:应用深度学习模型预测校正质量分布,将平衡效率提升40%;

轻量化设计:采用拓扑优化与增材制造技术,在保证刚度的前提下降低旋转部件质量。

结语

行星减速机动态平衡测试是保障工业设备可靠运行的关键环节。通过严格遵循国际标准、优化测试流程并持续技术创新,可有效提升产品竞争力。未来,随着智能传感与大数据技术的融合应用,动态平衡测试将向高精度、高效率、智能化方向迈进,为高端装备制造业提供更强有力的技术支撑。