- 产品中心

在工业自动化与精密传动领域,多电机协同驱动系统已成为提升设备性能、实现复杂运动控制的核心解决方案。而行星减速机凭借其独特的机械结构与传动特性,成为多电机驱动场景中不可或缺的关键部件。本文将从机械原理、性能优势、应用适配性三个维度,解析行星减速机在多电机驱动系统中的不可替代性。

一、机械结构:多电机驱动的天然适配者

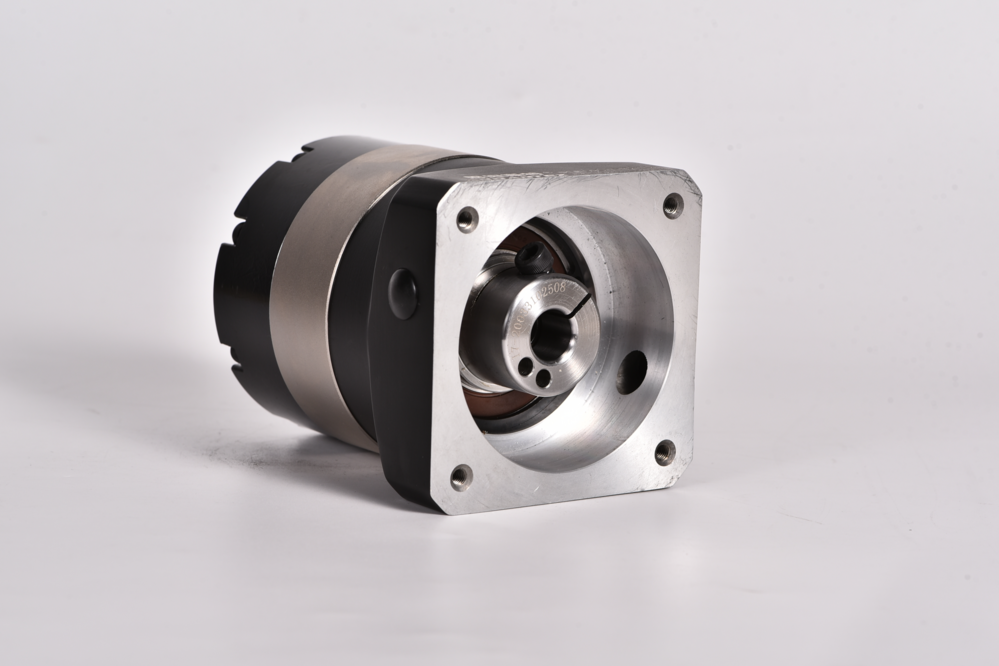

行星减速机的核心结构由太阳轮、行星轮、内齿圈及行星架组成,其“功率分流”与“多齿啮合”特性,使其天然具备与多电机协同工作的适配性。

功率分流机制

在多电机驱动系统中,每个电机的动力通过太阳轮输入后,行星轮组将单一动力源分解为多路并行传动。例如,当三台电机同时驱动时,每颗行星轮可独立承载部分扭矩,形成“1+1+1>3”的负载分配效果。这种结构使系统总扭矩输出能力呈线性增长,而单个部件的应力水平显著降低。

动态平衡设计

行星轮均匀分布于太阳轮周围,形成360°对称布局。当多电机启动或制动时,各行星轮产生的径向力相互抵消,行星架仅承受轴向扭矩。这种设计消除了传统平行轴减速机因多电机不同步导致的偏载问题,确保系统在高速、重载工况下的稳定性。

模块化扩展能力

通过增减行星轮数量或调整级数,可灵活匹配不同电机组合。例如,双级行星减速机可通过增加中间太阳轮,实现两路电机动力的二级减速叠加,在保持紧凑体积的同时,将传动比扩展至1:4000以上,满足从精密加工到重型输送的多场景需求。

二、性能优势:多电机系统的效率倍增器

在多电机驱动场景中,行星减速机通过优化传动效率、降低惯性匹配难度、提升控制精度,实现系统整体性能的质的飞跃。

传动效率突破95%

传统减速机因齿轮啮合点少,单级效率通常低于85%。而行星减速机采用渐开线齿形与磨齿工艺,使每颗行星轮与太阳轮、内齿圈同时形成3个以上啮合点。实测数据显示,三级行星减速机在满载工况下仍可保持97%的传动效率,远超蜗轮蜗杆(60%-70%)与摆线针轮(80%-85%)等机型。

惯性匹配优化

多电机系统中,电机转子惯量与负载惯量的匹配度直接影响动态响应速度。行星减速机通过降低减速比,可显著减小反射到电机端的等效惯量。例如,当减速比为10:1时,负载惯量仅为电机转子惯量的1/100,使系统启动/制动时间缩短40%,尤其适用于机器人关节、数控机床等需要快速定位的场景。

回程间隙控制

在多电机同步控制中,微小位移误差可能导致系统振动或定位偏差。行星减速机采用高精度滚针轴承与预紧设计,将回程间隙控制在2弧分以内。配合多电机编码器反馈,可实现微米级定位精度,满足半导体制造、光学仪器等超精密领域的需求。

三、应用场景:多电机驱动的典型实践

从新能源设备到高端装备制造,行星减速机在多电机驱动场景中已形成标准化解决方案,其技术价值在以下领域得到充分验证。

风力发电变桨系统

大型风力发电机组采用三台独立电机驱动变桨机构,每台电机通过行星减速机将转速降至0.1-1rpm,同时输出扭矩提升至200kNm以上。行星减速机的功率分流特性使三路传动链互为冗余,即使单台电机故障,系统仍可维持80%以上功率输出,显著提升发电效率与设备可靠性。

电动汽车多电机耦合驱动

高性能电动汽车采用双电机或四电机独立驱动架构,每个电机通过行星减速机与车轮直连。相比单电机减速器,多电机方案可实现扭矩矢量分配,提升车辆操控性。行星减速机的紧凑设计使驱动系统体积减小30%,而扭刚度提升50%,满足电动汽车对轻量化与高功率密度的双重需求。

重型起重机协同起升

港口起重机采用四台电机通过行星减速机驱动卷筒,每台减速机需承受超过500吨的静态载荷。行星减速机的对称结构使四路传动链受力均匀,避免传统平行轴减速机因偏载导致的齿轮断裂问题。实测表明,该方案使设备故障率降低70%,维护周期延长至20000小时以上。

工业机器人关节模组

六轴机器人关节采用无框电机与行星减速机一体化设计,每台减速机需在直径100mm的空间内实现100:1的减速比与20Nm的持续扭矩输出。行星减速机的多级扩展能力使其成为唯一能在如此紧凑空间内满足性能需求的传动方案,推动机器人负载自重比突破1:10的行业极限。

四、技术演进:面向未来的多电机驱动新范式

随着智能制造与新能源技术的快速发展,行星减速机正通过材料创新与结构优化,持续拓展多电机驱动的应用边界。

轻量化材料应用

采用航空级铝合金与碳纤维增强复合材料,使减速机重量降低40%,而扭刚度提升25%。这一改进使多电机驱动系统在航空航天、无人机等领域的应用成为可能。

智能润滑系统集成

内置温度与压力传感器,可实时监测润滑油状态并自动调节流量。在多电机频繁启停场景中,该技术使减速机寿命延长至100000小时以上,维护成本降低60%。

磁悬浮轴承技术

将传统滚动轴承替换为磁悬浮支撑,消除机械摩擦与振动。在超高速多电机驱动场景中,该技术使系统效率突破98%,同时将噪音控制在65dB以下,满足食品加工、医药生产等洁净环境需求。

结语

从机械结构的天然适配,到性能指标的全面领先,再到应用场景的广泛覆盖,行星减速机已证明其是多电机驱动系统的最优解。随着材料科学与智能控制技术的持续突破,这一“传动领域的明珠”必将推动工业装备向更高效率、更高精度、更可靠的方向演进,为智能制造与绿色能源革命提供核心动力支持。