- 产品中心

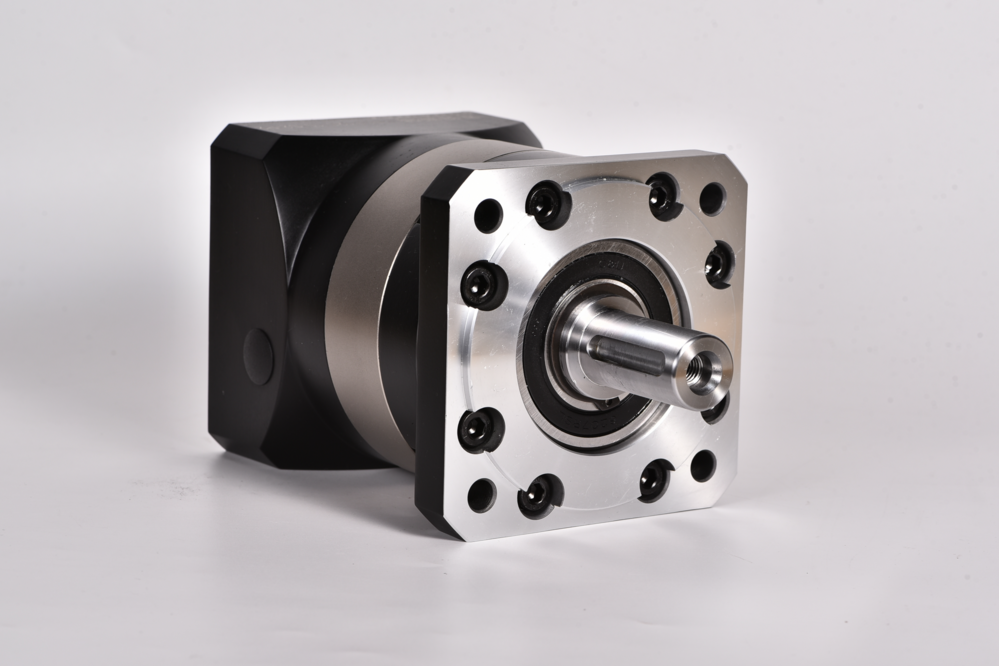

在工业自动化与精密传动领域,行星减速机凭借其高扭矩密度、结构紧凑、传动效率高等特点,成为机械装备中的核心部件。然而,在实际选型过程中,用户常因对应用场景、参数匹配、环境适应性等问题理解不足,导致选型偏差。本文围绕行星减速机在应用中的高频问题,提供系统性解答,助力用户精准选型。

一、如何根据负载类型选择减速机结构?

Q:负载是匀速平稳运行还是频繁启停、正反转?结构选择有何不同?

匀速平稳运行的负载(如输送带、搅拌机)对减速机的冲击较小,重点需关注额定扭矩和回程间隙是否满足需求。而频繁启停或正反转的负载(如机器人关节、数控机床)会产生惯性冲击,需优先选择抗冲击能力强的结构。例如,采用斜齿设计的行星减速机因啮合齿面多、接触面积大,能分散冲击力,比直齿结构更耐冲击;同时,需确认减速机的瞬时过载能力是否达到负载峰值扭矩的1.5倍以上,避免齿轮断齿或轴承损坏。

Q:垂直安装的负载对减速机有何特殊要求?

垂直安装时,减速机需承受负载自重与运行扭矩的双重作用。若负载方向向下(如提升机),需选择带制动器的型号,防止断电时负载坠落;若负载方向向上(如倒装式机械臂),需通过加强输出轴轴承或增加支撑结构来抵抗轴向力。此外,润滑方式也需调整:部分设计会采用强制润滑或增加油封数量,防止油液因重力下渗导致齿轮干磨。

二、高速与低速场景的选型差异

Q:高速运转(如转速>2000rpm)时,减速机的关键限制是什么?

高速场景下,齿轮的离心力、润滑油膜的稳定性及温升是核心问题。首先,需选择动平衡精度高的减速机,避免高速旋转时因偏心引发振动;其次,润滑方式需从脂润滑升级为油润滑或喷油润滑,确保齿轮啮合区形成持续油膜;最后,需校核热功率(即减速机在额定工况下的持续散热能力),若环境温度较高或无强制冷却,需降额使用或选择空心轴设计以增加散热面积。

Q:低速重载(如转速<50rpm,扭矩>5000N·m)时,如何避免齿面磨损?

低速重载工况下,齿面接触应力大,易发生胶合或点蚀。选型时需重点关注:

齿轮材料与热处理:优先选择渗碳淬火钢(硬度HRC58-62),其表面耐磨、芯部韧性好;

模数与齿宽:增大模数可分散载荷,加宽齿面能降低接触应力;

润滑方式:采用高粘度润滑油或添加极压添加剂,增强油膜承载能力。

此外,需避免频繁启停,以减少齿面冲击。

三、环境适应性选型要点

Q:高温或低温环境对减速机性能有何影响?如何应对?

高温环境(如冶金、烘烤设备)会导致润滑油粘度下降、油膜变薄,加剧齿轮磨损。选型时需:

选择耐高温润滑油(如合成油,工作温度可达200℃以上);

增加散热结构(如散热片、冷却风扇);

降低输入功率,避免热功率超限。

低温环境(如冷库、极地设备)会使润滑油凝固,启动阻力增大。解决方案包括:

选用低温润滑油(如聚α烯烃油,凝固点低于-40℃);

预加热减速机至润滑油流动性恢复;

避免频繁启停,防止润滑油未充分循环即承受载荷。

Q:潮湿或腐蚀性环境中,如何防止减速机生锈?

潮湿环境易导致金属部件锈蚀,腐蚀性气体(如化工、沿海场景)会加速材料老化。选型时需:

密封设计:采用双油封或迷宫式密封结构,防止水分和杂质侵入;

表面处理:对壳体、齿轮等部件进行镀镍、镀锌或喷砂处理,增强耐腐蚀性;

材料升级:轴承、油封等易损件选用不锈钢或氟橡胶材质。

此外,定期检查油位和油质,及时更换受污染的润滑油。

四、多轴联动与空间限制的解决方案

Q:多轴联动系统(如机器人、数控机床)如何协调减速机参数?

多轴联动需确保各轴减速机的传动比、回程间隙和动态响应一致。例如,在六轴机器人中,若末端轴的回程间隙过大,会导致重复定位精度下降。选型时需:

统一各轴减速机的精度等级(如回程间隙≤5arcmin);

通过仿真软件校核各轴扭矩分配,避免某轴过载;

考虑减速机的扭转刚度,确保动态响应延迟<10ms。

Q:安装空间受限时,如何选择紧凑型减速机?

当设备内部空间狭小(如无人机、便携式机械臂),需优先选择扁平化设计的减速机。例如,采用行星架与输出轴一体化结构,可减少轴向尺寸;或选用分段式设计,将减速机拆分为多个模块,灵活组合。此外,需确认减速机的径向尺寸是否与电机、联轴器匹配,避免干涉。

五、长期运行与维护成本优化

Q:如何通过选型降低减速机全生命周期成本?

全生命周期成本包括采购成本、能耗、维护费用和停机损失。优化选型需:

效率优先:选择传动效率>95%的减速机,降低能耗;

免维护设计:采用长寿命油封和润滑油,延长换油周期(如50000小时免维护);

模块化结构:便于快速更换易损件(如轴承、齿轮),减少停机时间。

Q:减速机寿命到期后,如何评估是否可修复或需更换?

若齿轮磨损、轴承损坏,可通过更换零部件修复,但需确认壳体、行星架等核心部件无裂纹或变形;若修复成本超过新机价格的50%,或修复后性能无法满足原设计要求,则建议整体更换。

结语

行星减速机的选型需综合考虑负载特性、运行工况、环境条件及成本目标。通过精准匹配参数、优化结构设计、强化环境适应性,可显著提升设备运行的稳定性与经济性。在实际应用中,建议与专业工程师沟通,结合具体场景进行动态仿真与寿命测试,确保选型方案的科学性。